Zacznijmy od podstawowego pytania, na czym polega technologia niskoemisyjnych cementów i co odróżnia ją od tradycyjnych cementów stosowanych w Polsce.

Technologia niskoemisyjnych cementów stanowi przełom w porównaniu z tradycyjnymi mieszankami stosowanymi w Polsce od lat 90. XX w. Przez długi czas na rynku dominował cement czysto klinkierowy – wysoce emisyjny, ale będący standardem w realizacjach drogowych. STRABAG zdecydował się przełamać ten schemat i wprowadzić rozwiązania oparte na cementach niższej klasy emisyjności. Pierwszym etapem było przejście od cementu typu CEM I (najbardziej emisyjnego) do CEM II, co było zgodne z obowiązującymi normami i specyfikacjami technicznymi. Następnie poszliśmy o krok dalej i wdrożyliśmy cement CEM III. W Polsce jego zastosowanie do budowy nawierzchni drogowych nie jest jeszcze dopuszczone w dokumentach wzorcowych. Dlatego aby przeprowadzić pilotaż, musieliśmy uzyskać zgodę inwestora (GDDKiA), a także zaangażować do odcinka doświadczalnego nadzór naukowy, który pełniła Politechnika Białostocka. W efekcie powstał odcinek testowy o długości ok. 900 m na autostradzie A2 w okolicach Siedlec, który został objęty wydłużoną gwarancją.

Dlaczego ten odcinek jest traktowany jako innowacyjny?

Innowacyjność naszego podejścia polega na zastosowaniu hybrydowego układu: w dolnej warstwie wykorzystaliśmy cement CEM III, a w górnej – CEM II. Dzięki temu możemy nie tylko ograniczyć emisję CO2, ale też zbadać w praktyce trwałość i efektywność takiego połączenia.

Jak już wspomniałem, to rozwiązanie nie jest jeszcze formalnie dopuszczone, dlatego od samego początku zostało zakwalifikowane jako odcinek innowacyjny, wykonywany pod specjalnym nadzorem i z odstępstwem od dokumentacji. Ten fragment został wyraźnie oznakowany na drodze, objęty 10-letnią gwarancją i przez cały ten czas będziemy go monitorować.

Wdrożenie tej technologii w naszym przypadku nie było proste. Proces przekonywania inwestora trwał blisko rok. Partner publiczny, jakim jest GDDKiA, działa ostrożnie.

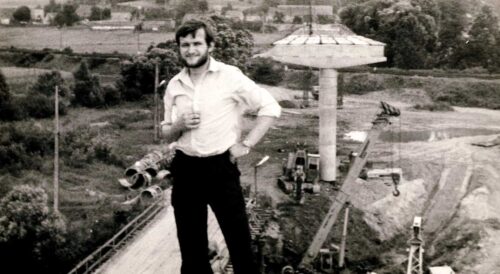

Krzysztof Zadrożny, Strabag – Niskoemisyjne drogi betonowe

Jak w praktyce przebiega proces układania nawierzchni w technologii niskoemisyjnych cementów?

Zaczynamy od tego, że przed pierwszą maszynę wysypywany jest beton, który następnie jest rozprowadzany i zagęszczany na grubość ok. 22 cm. To jest ta zasadnicza, dolna warstwa. Równocześnie pracuje druga maszyna, której zadaniem jest ułożenie górnej, cieńszej warstwy, mniej więcej pięciocentymetrowej. Ten beton ma drobniejsze uziarnienie. Następnie usuwamy zewnętrzną warstwę mleczka cementowego, aby uwydatnić ziarna kruszywa. Ta technika nadaje nawierzchni unikatowy, estetyczny wygląd, a jednocześnie zwiększa jej trwałość i przyczepność oraz redukuje hałas.

Co ważne, cały proces odbywa się w systemie mokre na mokre. Oznacza to, że górna warstwa jest układana natychmiast po dolnej – dzieli je zaledwie kilka minut różnicy. Beton w tym momencie ma konsystencję półsuchą. Dzięki temu obie warstwy łączą się w monolit. Gdybyśmy odczekali godzinę lub dwie i dopiero wtedy położyli kolejną warstwę, nie byłoby już tego efektu – pierwsza

zdążyłaby związać i zamiast jednolitej warstwy mielibyśmy dwie osobne, które nie połączyłyby się razem. Dlatego ta metoda jest kluczowa, bo daje trwałość i spójność konstrukcji.

W jaki sposób ta technologia wpływa na redukcję emisji CO₂?

Zdecydowana większość inwestycji na autostradzie A2 została wykonana z niskoemisyjnego cementu, co już samo w sobie pozwoliło obniżyć ślad węglowy o ok. 30% w porównaniu z tradycyjną technologią. Natomiast na blisko kilometrowym eksperymentalnym fragmencie poszliśmy o krok dalej. Zastosowanie cementów o obniżonej emisyjności – CEM II i CEM III – wpłynęło na redukcję emisji aż o 40%!

Jakie znaczenie w technologii niskoemisyjnych cementów ma jasność nawierzchni?

Jasny kolor nawierzchni przynosi realne korzyści użytkowe. Przede wszystkim zwiększa komfort i bezpieczeństwo jazdy w nocy – powierzchnia lepiej odbija światło i wszelkie przeszkody oraz obiekty na drodze są bardziej widoczne. Dzięki temu reakcja kierowcy jest szybsza, a ryzyko wypadku mniejsze.

Dodatkowo jasna nawierzchnia może mieć pozytywny wpływ na mikroklimat nawierzchni, gdyż odbijając część promieni słonecznych, zmniejsza jej nagrzewanie, co w dłuższej perspektywie wspiera trwałość konstrukcji.

Czy omawiane rozwiązanie jest nowością na polskim rynku?

Zdecydowanie tak. To rozwiązanie absolutnie pionierskie w skali kraju. Inspirację czerpaliśmy z rynku niemieckiego, gdzie prowadzone są podobne próby. Natomiast w takim układzie warstw jak u nas – CEM III na dole i CEM II na górze – mogę powiedzieć, że jesteśmy pierwsi w Europie.

Czy ta technologia ma szansę szerszego wdrożenia w przyszłości?

Tak, technologia ma duży potencjał wdrożeniowy. Zbudowaliśmy odcinek eksperymentalny. Będziemy go obserwować przez najbliższą dekadę i to pozwoli nam zbadać, jak nawierzchnia zachowuje się w praktyce. Szerokie wdrożenie tej technologii w Polsce to jeszcze kwestia regulacji i rynku.

W realiach przetargów droga betonowa często przegrywa z bitumem, ponieważ koszt jej budowy jest wyższy, a system przetargów premiuje najniższą cenę. Stąd nawet jeśli technologia jest innowacyjna i bardzo dobrej jakości, to inwestor wybiera tańsze rozwiązanie. Jeżeli jednak prawo się zmieni i ceny będą konkurencyjne, beton niskoemisyjny w tym systemie może konkurować z tradycyjnymi nawierzchniami bitumicznymi. Już teraz pokazaliśmy, że odpowiedni dobór cementów – CEM III na dolną warstwę i CEM II na górną – daje mniejszy ślad węglowy, dobre parametry techniczne i przy odrobinie optymalizacji może być też korzystny cenowo.

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan