Cały obiekt składa się z podpiwniczonej, trzykondygnacyjnej, głównej części handlowej – hali sprzedaży, oraz niepodpiwniczonej, jednokondygnacyjnej części magazynowej (ryc. 1). Dodatkowo przy obiekcie usytuowano podziemny zbiornik przeciwpożarowy wraz z infrastrukturą techniczną oraz zagospodarowano teren, ustalając zakres parkingów i dróg dojazdowych. W niniejszym artykule przedstawiono rozwiązanie geotechniczne przyjęte dla budynku handlowego Agata Meble w Olsztynie oraz terenów przyległych. W przypadku tej inwestycji zdecydowano się na zastosowanie rozwiązania hybrydowego, łączącego technologie pali prefabrykowanych oraz pali przemieszczeniowych.

Warunki gruntowo-wodne

Rejon planowanej inwestycji charakteryzuje się złożoną budową geologiczną, typową dla obszaru Pojezierza Mazurskiego. W podłożu występują grunty zarówno pochodzenia glacjalnego, jak i młodsze – holoceńskie, uformowane w wyniku procesów osadzania w dawnych zbiornikach wodnych. Już na etapie badań geotechnicznych stało się jasne, że podłoże pod przyszły obiekt nie należy do prostych. Badania geotechniczne wykonane w rejonie inwestycji obejmowały sondowania DPL, CPTU, wiercenia badawcze oraz badania laboratoryjne. Przeprowadzone badania geotechniczne wykazały zróżnicowaną budowę podłoża gruntowego z racji występowania m.in.:

- nasypów niebudowlanych,

- gruntów organicznych w postaci torfów, gytii i namułów, w tym pokładów o wytrzymałości na ścinanie ok. 5÷20 kPa,

- niespoistych gruntów zastoiskowych w postaci piasków drobnych i pylastych, lokalnie przewarstwionych gruntami organicznymi,

- spoistych gruntów zastoiskowych w postaci pyłów, pyłów piaszczystych, lokalnie przewarstwionych gruntami organicznymi,

- lodowcowych gruntów spoistych w postaci glin piaszczystych, glin piaszczystych z domieszkami żwiru oraz piasków gliniastych.

Dodatkowo teren inwestycji charakteryzował się znacznymi deniwelacjami. Widoczne były obniżenia terenu i pokrywy nasypów antropogenicznych na zboczach wzniesień. Średnia wartość deniwelacji wynosiła ok. 5 m. W trakcie rozpoznania gruntowego stwierdzono występowanie wody gruntowej o charakterze zwierciadła swobodnego, miejscami napiętego. W zależności od rzędnych istniejącego terenu woda gruntowa występowała od 0,1 do 4,5 m p.p.t. Na podstawie przeprowadzonych badań terenowych i laboratoryjnych wykluczono możliwość bezpośredniego posadowienia fundamentów na gruncie rodzimym.

Analiza obliczeniowa – główne założenia MES

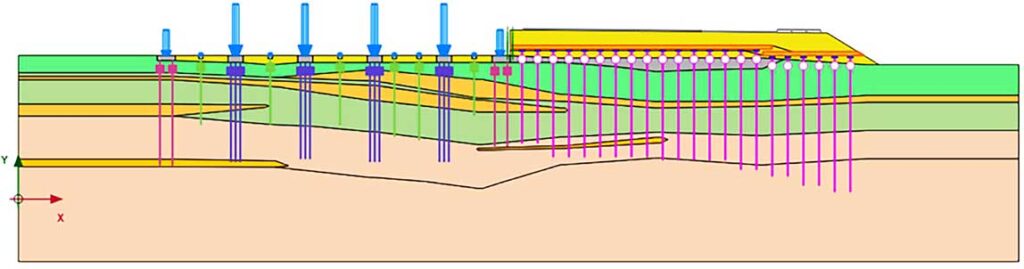

Na etapie prac projektowych kluczowym narzędziem wspomagającym proces obliczeniowy był Plaxis i metoda elementów skończonych (MES), pozwalająca na szczegółowe odwzorowanie złożonych warunków gruntowych oraz etapowania robót (ryc. 2). Ze względu na obecność gruntów organicznych, charakteryzujących się możliwością wystąpienia zjawiska pełzania, w analizie zastosowano model Soft Soil Creep uwzględniający wpływ czasu na proces deformacji podłoża. Pozostałe warstwy gruntowe opisano z wykorzystaniem modeli Hardening Soil oraz Mohr-Coulomb, które odwzorowują nieliniowe właściwości odkształceniowe i wytrzymałościowe gruntów.

Platforma robocza

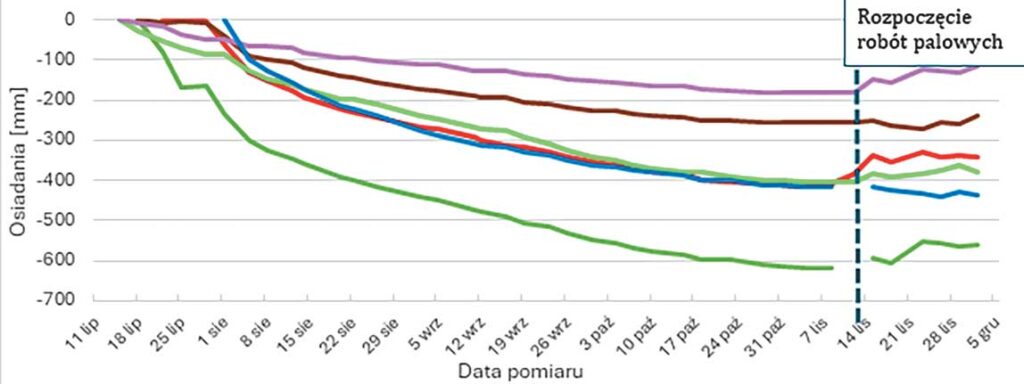

Prace związane z wykonaniem palowania na niestabilnych, słabonośnych gruntach na obszarze o dużych deniwelacjach terenu zawsze powiązane są z zagadnieniem bezpiecznej platformy roboczej. Ważnym elementem przygotowań była zatem budowa odpowiednio zaprojektowanej platformy. W tym celu służby inwestora przygotowały indywidualny projekt wykonawczy makroniwelacji i robót ziemnych, w którym określono układ warstw konstrukcyjnych oraz rzędne wierzchu platformy roboczej. Na jej powierzchni rozmieszczono repery pomiarowe. W trakcie realizacji robót związanych z budową platformy podłoże gruntowe ulegało naturalnym procesom konsolidacyjnym. W rejonach, gdzie najgłębiej zalegała warstwa gruntów słabonośnych, odnotowano osiadania przekraczające 75 cm. Pomiary osiadań były wykonywane regularnie, co umożliwiło analizowanie, czy proces osiadania zbliża się do stanu stabilizacji. Wyniki wybranych pomiarów pokazano na wykresie 1.

Decydującym wskaźnikiem dla wprowadzenia na platformę roboczą ciężkiego sprzętu budowlanego, takiego jak palownice i kafary, było osiągnięcie niemal zerowego przyrostu osiadań pomiędzy kolejnymi pomiarami. Stabilizacja platformy była warunkiem koniecznym do bezpiecznego wprowadzenia ciężkiego sprzętu budowlanego. Proces monitorowania osiadań platformy oraz oczekiwanie na ich stabilizację trwał ok. 17 tygodni. W tym czasie przeprowadzono szereg testów, które miały na celu ocenę stanu platformy roboczej i jej przygotowanie do dalszych etapów budowy.

Analiza obliczeniowa – kalibracja modelu MES

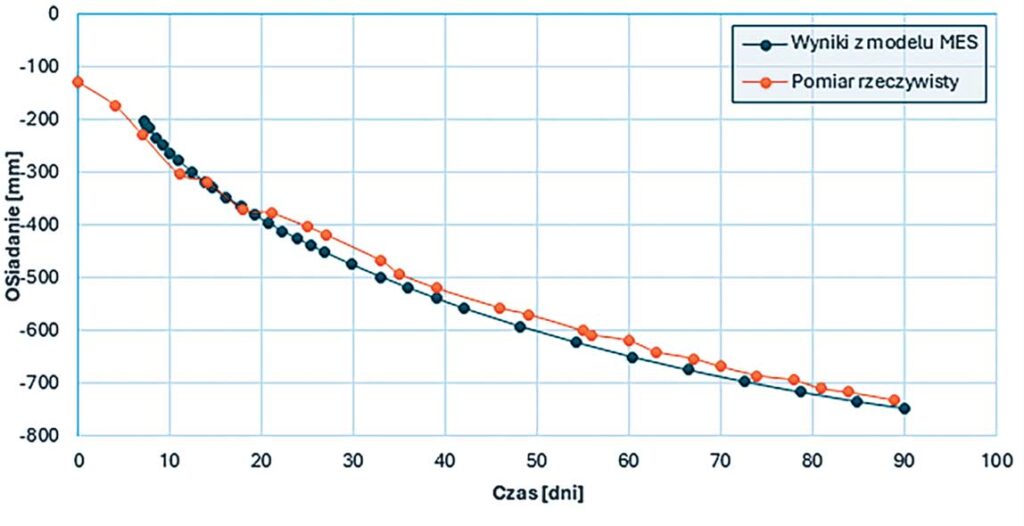

Dodatkową korzyścią z prowadzonego monitoringu w trakcie budowania platformy roboczej było to, że pomiary geodezyjne stały się nieocenionym źródłem informacji dla kalibracjimodelu numerycznego. Korelacja danych pomiarowych z wynikami obliczeń umożliwiła precyzyjne dobranie parametrów odkształceniowych i konsolidacyjnych wprowadzanych do modelu do wartości odpowiadających faktycznym osiadaniom platformy roboczej. Dzięki przeprowadzonej kalibracji oraz uzyskaniu wysokiej zgodności pomiędzy wynikami analiz numerycznych a obserwacjami terenowymi znacząco zwiększono wiarygodność modelu prognostycznego i pewność przyjętych założeń projektowych.

Wykres nr 2 przedstawia porównanie rzeczywistych, pomierzonych osiadań platformy w wybranym punkcie z wynikami ze skalibrowanego modelu numerycznego. W analizach obliczeniowych zdecydowano się utrzymać margines bezpieczeństwa przez przyjęcie nieco wyższych wartości osiadań w modelu numerycznym w porównaniu z obserwowanymi osiadaniami rzeczywistymi. Takie podejście pozwoliło na zachowanie ostrożności projektowej, minimalizując ryzyko niedoszacowania przyszłych przemieszczeń konstrukcji i terenów przyległych. W dalszym etapie zweryfikowano również zachowanie się posadowienia pośredniego – analizowano zarówno osiadania eksploatacyjne, jak i siły wewnętrzne w palach. Uzyskane wyniki potwierdziły bezpieczeństwo i trwałość konstrukcji w długim okresie użytkowania, a jednocześnie stanowiły podstawę do optymalizacji przyjętych rozwiązań geotechnicznych.

Realizacja hali sprzedaży

Po stabilizacji przyrostów osiadań warstw platformy roboczej przystąpiono do prac wykonawczych związanych z fundamentowaniem obiektu. W przypadku budynku hali sprzedaży posadowienie zaprojektowano w technologii przemieszczeniowych pali betonowych wkręcanych. Technologia FDP polega na uformowaniu specjalnym świdrem pali przemieszczeniowych in situ z wykorzystaniem ciekłej mieszanki betonowej. W trakcie procesu do uformowanego pala wbudowuje się kosz zbrojeniowy, który zapewnia odpowiednią nośność wewnętrzną i sztywność elementu. W rejonie posadowienia hali sprzedaży w podłożu występowały płytko zalegające grunty organiczne, które zostały usunięte metodą wymiany gruntu. W wyniku tych prac w miejscu zaprojektowanych fundamentów w podłożu pozostały grunty miękkoplastyczne o wysokiej podatności na odkształcenia. Jednocześnie pozostałe grunty charakteryzowały się wytrzymałością na ścinanie przekraczającą 15 kPa. Dzięki temu zabiegowi możliwe było wykonanie pali w technologii FDP. Pod fundamentami hali zaprojektowano i wykonano blisko 750 pali FDP o łącznej długości netto wynoszącej niemal 12 tys. m. Pale rozmieszczono w miejscach szczególnie obciążonych, tj. pod słupami nośnymi, ścianami oraz w obszarze posadzki hali. Dzięki precyzyjnemu zaprojektowaniu rozmieszczenia pali fundamenty zostały zaprojektowane w taki sposób, aby równomiernie rozkładać obciążenia na podłoże, co minimalizuje ryzyko osiadania i zapewnia nośność fundamentów obiektu. Chcąc zweryfikować skuteczność zastosowanej technologii, wykonano sześć próbnych obciążeń pali. Badania te przeprowadzono metodami statyczną (SLT) oraz dynamiczną (DLT). W ramach testów statycznych pale były obciążane do wartości ok. 1050 kN, co pozwoliło na ocenę ich zdolności do przenoszenia obciążeń w warunkach rzeczywistych. Dodatkowo badanie metodą dynamiczną wykazało, że nośność graniczna pali osiąga poziom ok. 1500 kN. Wyniki przeprowadzonych próbnych obciążeń jednoznacznie potwierdziły, że pale zrealizowane w technologii FDP spełniają wymagania zarówno w zakresie nośności, jak i sztywności. W rezultacie zaprojektowane fundamenty gwarantują stabilność i bezpieczeństwo konstrukcji obiektu na etapie eksploatacji.

Realizacja magazynu

Sąsiadujący z halą sprzedaży budynek magazynu posadowiono z wykorzystaniem technologii wbijanych żelbetowych pali prefabrykowanych o przekroju poprzecznym 40 × 40 cm. Wybór tej technologii wynikał z wyjątkowo niekorzystnych warunków gruntowych występujących w rejonie budynku magazynu. W podłożu stwierdzono obecność warstw gruntów organicznych o miąższości dochodzącej lokalnie aż do 8 m poniżej poziomu posadowienia. W celu zapewnienia odpowiedniej nośności i sztywności układu fundamentowego płyta fundamentowa wraz z rusztem została oparta na układzie ok. 200 pali prefabrykowanych o łącznej długości wynoszącej blisko 5 tys. m. Zastosowane rozwiązanie umożliwiło skuteczne przeniesienie obciążeń z konstrukcji budynku na głębiej zalegające warstwy gruntów nośnych, minimalizując ryzyko nierównomiernych osiadań oraz zapewniając stabilność obiektu w całym okresie jego eksploatacji. Dla potwierdzenia założeń projektowych oraz weryfikacji parametrów obliczeniowych przeprowadzono badania nośności pali. Wykonano pięć oznaczeń metodą dynamiczną DLT oraz jedno badanie metodą statyczną SLT. Uzyskane wyniki potwierdziły prawidłowość przyjętych rozwiązań projektowych. Nośność graniczna badanych pali wyniosła nie mniej niż 1150 kN, co w pełni spełniło wymagania w zakresie nośności i sztywności fundamentów. Zastosowanie prefabrykowanych pali żelbetowych wbijanych umożliwiło realizację obiektu w skrajnie niekorzystnych warunkach gruntowych, zapewniając bezpieczeństwo i trwałość budynku w całym okresie jego eksploatacji.

Realizacja terenów przyległych – parkingów, dróg dojazdowych i zbiorników

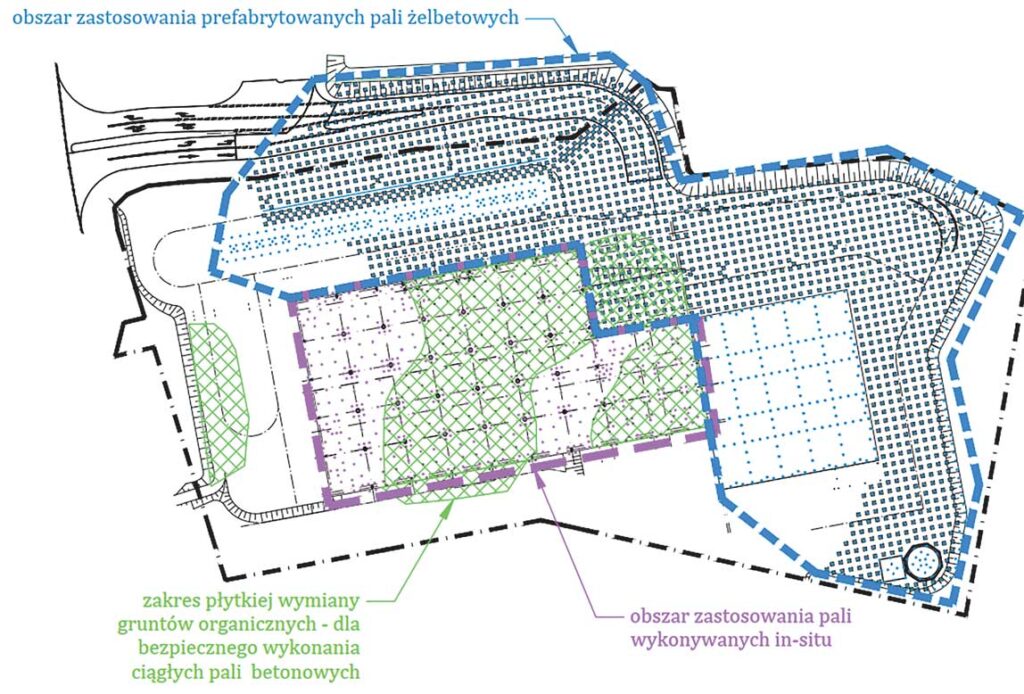

Zazwyczaj przygotowanie terenu pod drogi dojazdowe czy parkingi przyległe do obiektów uchodzi za zadanie o mniejszym stopniu skomplikowania. W tym przypadku jednak, ze względu na rozległość i złożoność robót, właśnie te strefy stanowiły największe wyzwanie posadowienia inwestycji. Dojazd do opisanych powyżej budynków wraz z przyległą strefą parkingową również wypadał na obszarze o niekorzystnych warunkach geotechnicznych. W podłożu gruntowym występowała warstwa gruntów organicznych o znacznej miąższości. Grunty te cechują się bardzo niską wytrzymałością oraz wysoką odkształcalnością, co w istotny sposób ogranicza ich zdolność do przenoszenia obciążeń użytkowych. W niektórych miejscach wytrzymałość na ścinanie gruntów organicznych oznaczono na poziomie zaledwie ok. 5 kPa. W strefie tej zlokalizowano znaczną część sieci uzbrojenia terenu, w tym sieć kanalizacji deszczowej i sanitarnej oraz instalacje wodociągowe. Zbudowano także podziemne zbiorniki retencyjne dla wód opadowych oraz ulokowano zbiornik wody przeznaczony do celów ochrony przeciwpożarowej wraz z budynkiem pompowni. Dla zapewnienia prawidłowego funkcjonowania nawierzchni drogowych, stref pieszych oraz sieci infrastruktury technicznej zdecydowano o wzmocnieniu podłoża za pomocą żelbetowych pali prefabrykowanych wbijanych. W ramach realizacji robót wbudowano ok. 2,5 tys. pali o przekroju poprzecznym 30 × 30 cm, rozmieszczonych w quasi-regularnej siatce na całej powierzchni terenu objętego inwestycją (ryc. 3). Łączna długość zastosowanych pali wyniosła blisko 40 tys. m (ryc. 4). Dla większości pali wykonano zwieńczenie w postaci płyty żelbetowej, tzw. czapki, o wymiarach 0,3 × 1,0 × 1,0 m, zapewniającej równomierne rozłożenie obciążeń oraz współpracę pali i warstw drogowych. Ponadto w rejonach inwestycji, gdzie rzędne terenu były najniższe, konieczne były prace deniwelacyjne, które wiązały się z koniecznością wbudowania nasypu o znacznej wysokości. W takich obszarach żelbetowe pale prefabrykowane pełniły nie tylko funkcję podstawową, polegającą na przeniesieniu obciążeń od ciężaru własnego nasypu oraz obciążeń użytkowych, ale również dodatkowo przyczyniały się do poprawy stateczności samego nasypu. Układ pali tworzył przestrzenny ruszt wzmacniający grunt, ograniczając ryzyko osuwania się materiału nasypowego oraz zwiększając nośność podłoża w strefie jego wbudowania. Zastosowane rozwiązanie pozwoliło na skuteczne przeniesienie obciążeń z warstw konstrukcyjnych nawierzchni oraz z infrastruktury technicznej na głębiej położone, nośne warstwy gruntowe. W celu potwierdzenia prawidłowości przyjętych założeń projektowych wykonano badania nośności pali. Uzyskane wyniki wykazały nośności graniczne na poziomie ok. 900 kN oraz przemieszczenia mieszczące się w granicach dopuszczalnych, co w pełni spełniło wymagania dotyczące nośności i sztywności układu fundamentowego.

Obecny stan prac – współpraca uczestników procesu budowlanego

Zgodnie z aktualną wiedzą autorów prace wykończeniowe prowadzone na terenie inwestycji są już w końcowej fazie realizacji. Od zakończenia robót palowych upłynął niemal rok, co upoważnia do oceny skuteczności przyjętych rozwiązań technologicznych oraz przebiegu współpracy pomiędzy uczestnikami procesu budowlanego. Już od etapu przygotowania inwestycji po proces realizacji przedsięwzięcie budowlane charakteryzowało się ścisłą współpracą wszystkich podmiotów zaangażowanych w proces budowlany przy jednoczesnym zachowaniu wysokich standardów nadzoru technicznego. Służby inwestora, dążąc do zapewnienia najwyższej jakości i bezpieczeństwa prac, powołały do współpracy niezależnych specjalistów z branży geotechnicznej, odpowiedzialnych za wsparcie merytoryczne oraz bieżący nadzór nad całością robót. Uwaga służb inwestora oraz zespołów nadzorujących już na wczesnym etapie była skierowana na zakres robót powierzonych firmie Aarsleff, obejmujących projektowanie oraz wykonanie fundamentów palowych. Wysoki poziom szczegółowości opracowań projektowych, staranność wykonania i właściwa organizacja procesu budowy umożliwiły stworzenie solidnych i trwałych fundamentów pod ten ważny dla Olsztyna obiekt usługowy. Realizacja inwestycji stanowi przykład skutecznej współpracy pomiędzy inwestorem, projektantami, wykonawcami i zespołami nadzorującymi. Pokazuje, że przy odpowiednim przygotowaniu technicznym i koordynacji możliwe jest bezpieczne zagospodarowanie terenów o skomplikowanych warunkach gruntowych, które dotychczas pozostawały niezagospodarowane z uwagi na ograniczenia geotechniczne. Autorzy artykułu wyrażają przekonanie, że zrealizowany obiekt stanie się trwałym i funkcjonalnym elementem infrastruktury miejskiej, stanowiąc jednocześnie dowód efektywnej współpracy inżynieryjnej oraz racjonalnego wykorzystania potencjału technologicznego, potrzebnego w przypadku posadowienia obiektów budowlanych w trudnych warunkach gruntowych.

Podsumowanie

Realizacja obiektu handlowego Agata Meble w Olsztynie stanowi doskonały przykład kompleksowego podejścia do projektowania i wykonawstwa obiektów w niekorzystnych warunkach gruntowych. Występowanie gruntów organicznych o znacznej miąższości i niskiej wytrzymałości wymagało zastosowania technologii fundamentowych gwarantujących trwałość, stateczność i bezpieczeństwo przyszłej konstrukcji. Zastosowanie przez firmę Aarsleff rozwiązania w formie hybrydowej, wykorzystując żelbetowe pale prefabrykowane wbijane oraz pale przemieszczeniowe FDP, umożliwiło zapewnienie odpowiedniej nośności fundamentów oraz ograniczenie osiadań do wartości dopuszczalnych przy jednoczesnej optymalizacji kosztów i skróceniu czasu realizacji. Dodatkowym elementem sukcesu przedsięwzięcia była ścisła i efektywna współpraca pomiędzy wszystkimi uczestnikami procesu budowlanego – inwestorem, projektantami, wykonawcą robót palowych oraz zespołami nadzorującymi. Wspólne zaangażowanie, właściwa koordynacja działań oraz dbałość o jakość na każdym etapie realizacji umożliwiły zrealizowanie obiektu o wysokich parametrach technicznych i użytkowych. Projekt ten potwierdza, że dzięki odpowiedniemu przygotowaniu technicznemu, doświadczonemu wykonawcy robót palowych i racjonalnym decyzjom inżynieryjnym możliwe jest skuteczne zagospodarowanie terenów o trudnych warunkach gruntowych.

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan