Mikropale to pale wiercone, wbijane lub wciskane o średnicy do 300 mm i umownej nośności indywidualnej do 1500 kN. Są one wykonane ze stali i kamienia cementowego lub rzadziej z betonu, drewna czy żeliwa i zazwyczaj mogą być stosowane oraz wytwarzane w warunkach ograniczonej dostępnej przestrzeni. Istnieją różne technologie wykonania mikropali i należy pamiętać, że nośność mikropala nie zależy tylko od warunków gruntowych, średnicy oraz długości, ale także od sposobu, w jaki mikropal został uformowany. W artykule omówiono trzy najczęstsze typy mikropali wykonywanych w Polsce w ciągu ostatnich 30 lat.

Rodzaje mikropali

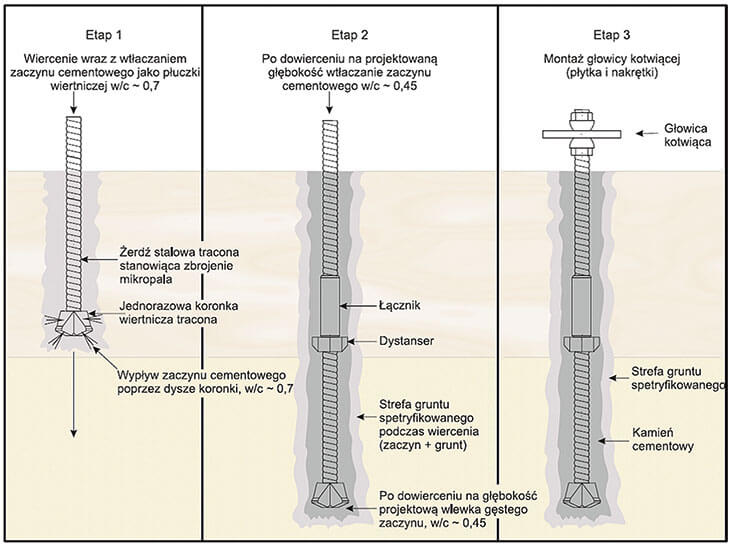

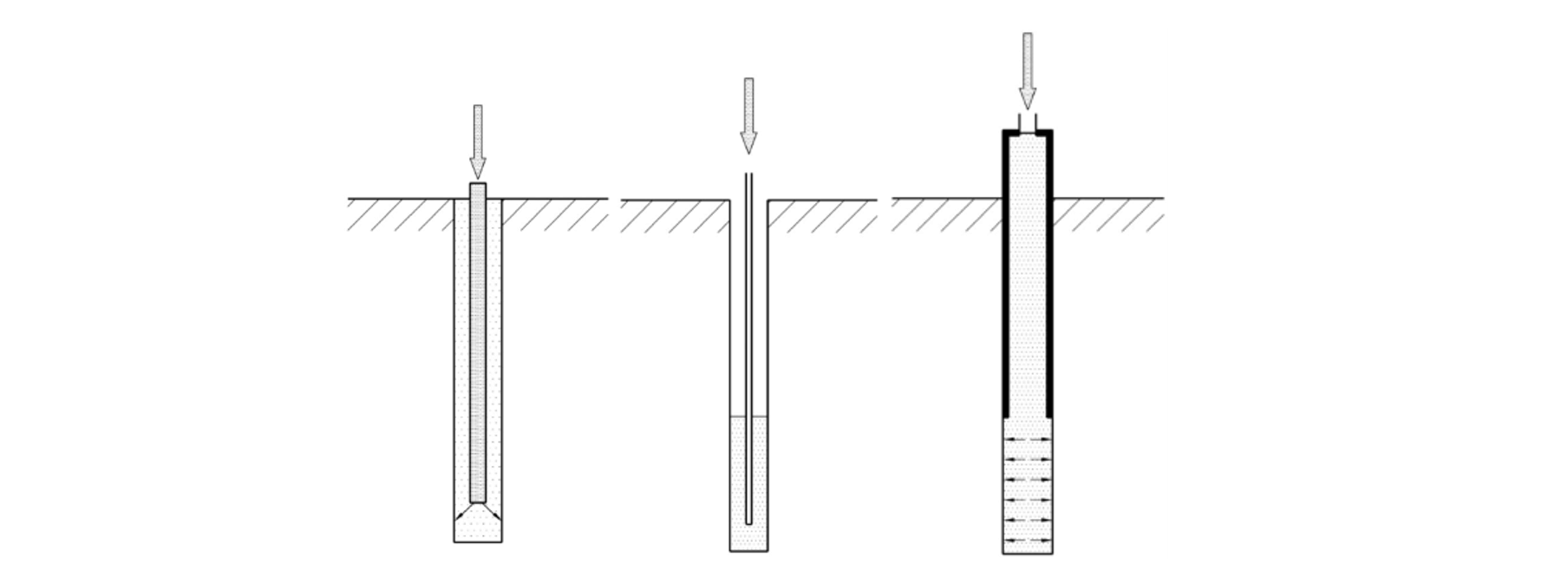

Mikropale samowiercące

Żerdzie wraz z łącznikami, elementami dystansowymi i jednorazową końcówką wiertniczą (koronką) tworzą kompletny zestaw stanowiący konstrukcję mikropala, jednocześnie wykorzystywany do wiercenia otworu (przewód wiertniczy) i iniekcji (przewód iniekcyjny). Podczas wykonywania mikropali stosuje się płuczkę cementową (zaczyn cementowy). Zaczyn jest wytłaczany do otworu wiertniczego poprzez otwory w końcówce wiertniczej. Wiercenie odbywa się bez rur osłonowych. Po pogrążeniu całej długości żerdzi prowadzona jest iniekcja zasadnicza zaczynem o zmniejszonym wskaźniku W/C w stosunku do płuczki. W trakcie iniekcji zasadniczej żerdź obraca się. Iniekcja prowadzona jest od dna otworu do wierzchu, aż z otworu zacznie wypływać czysty, gęsty iniekt końcowy. Zasadniczymi zaletami tej technologii są: możliwość wykonywania mikropali w bezpośrednim sąsiedztwie obiektów i instalacji podziemnych ze względu na ograniczone przemieszczenia boczne gruntu, duża szybkość wykonania, realizacja bez wibracji i przy niskim poziomie hałasu oraz dobre warunki monitoringu wykonania mikropala.

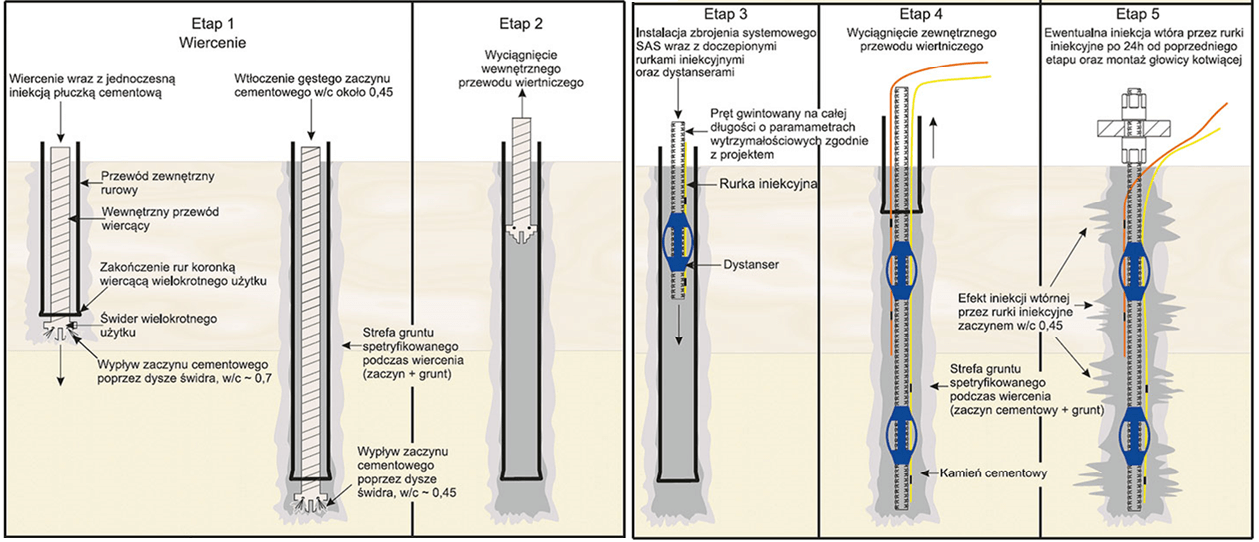

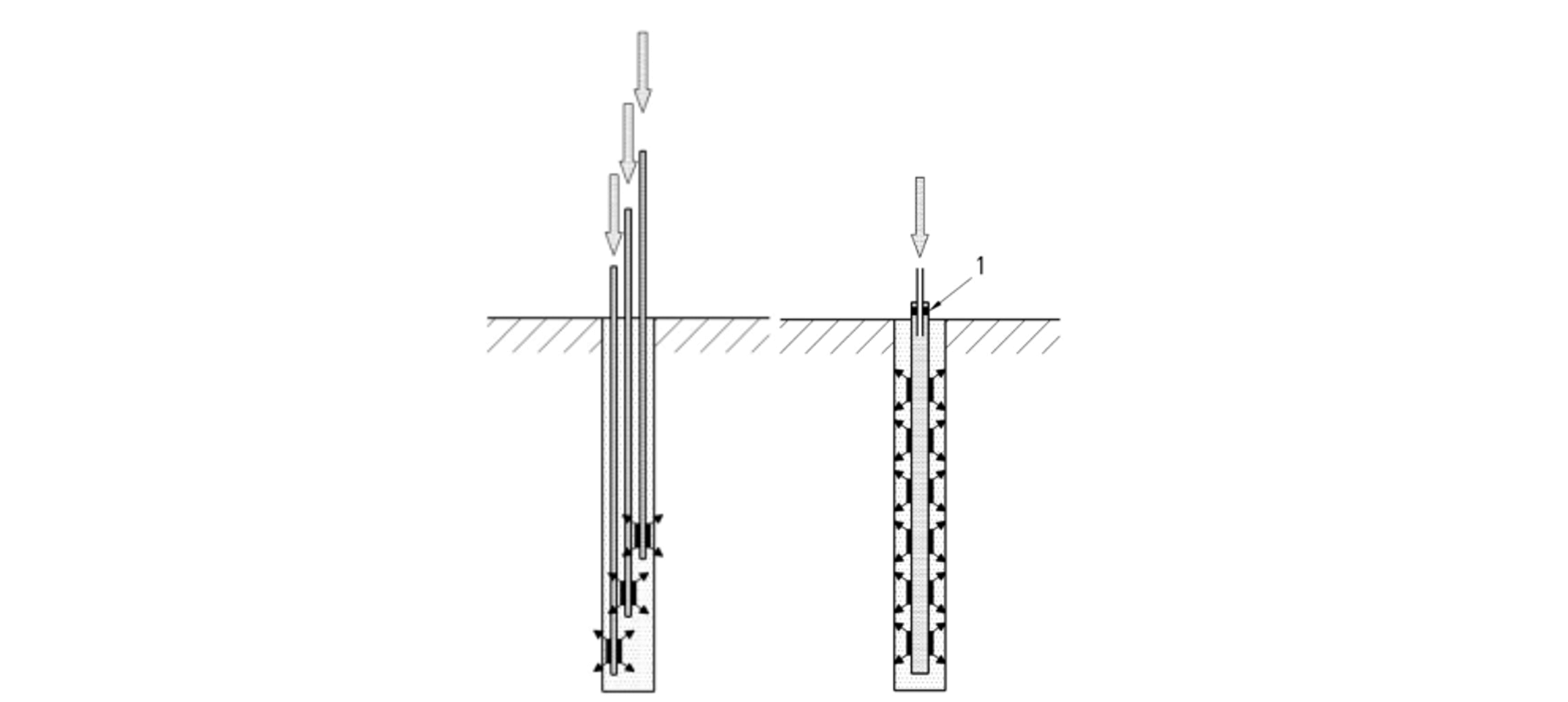

Mikropale wiercone w orurowaniu z dodatkową iniekcją

Mikropale iniekcyjne składają się z dwóch podstawowych elementów: zbrojenia oraz instalacji iniekcyjnej. Zbrojenie stanowi stalowy pręt gwintowany na całej długości wraz z łącznikami (mufami). Pręty oraz łączniki najczęściej wykonane są z wysokogatunkowej stali drobnoziarnistej, a pozostałe elementy zbrojenia mają charakter systemowy. Wiercenie otworu odbywa się dwuprzewodowo. W osłonie rurowej grunt urabiany jest żerdzią wiercącą zakończoną koronką wiertniczą. Równocześnie z rozpoczęciem wiercenia, poprzez wewnętrzny otwór żerdzi, tłoczona jest pod ciśnieniem płuczka wodna. Płuczka wytłaczana jest poprzez otwory w koronce wiertniczej, a jej zadaniem jest usunięcie urobionego gruntu poza otwór. Po dowierceniu do zadanej głębokości otwór wypełniany jest wlewką z zaczynu cementowego, podawanego od dna otworu poprzez żerdź. Jednocześnie wyciągany jest z otworu przewód wiertniczy. W wypełnionym zaczynem otworze instaluje się zbrojenie mikropala wraz z zamontowaną instalacją iniekcyjną, składającą się z rurek z tworzywa sztucznego o różnej długości, zakończonych zaworkami do tłoczenia iniektu. Po wstępnym związaniu zaczynu wykonuje się iniekcję strefową poprzez rurki instalacji iniekcyjnej. Iniekcja prowadzona jest pod ciśnieniem kilku MPa. Poszczególne strefy trzonu mikropala są iniektowane zaczynem przez kolejne rurki iniekcyjne. Tłoczenie zaczynu przez poszczególne rurki nie odbywa się jednocześnie, lecz jest prowadzone z przerwami. Dokładny czas pomiędzy wywierceniem mikropala a pierwszą iniekcją oraz pomiędzy kolejnymi iniekcjami jest dostosowywany na budowie do lokalnych warunków gruntowych na podstawie obserwacji realizacji pierwszych mikropali.

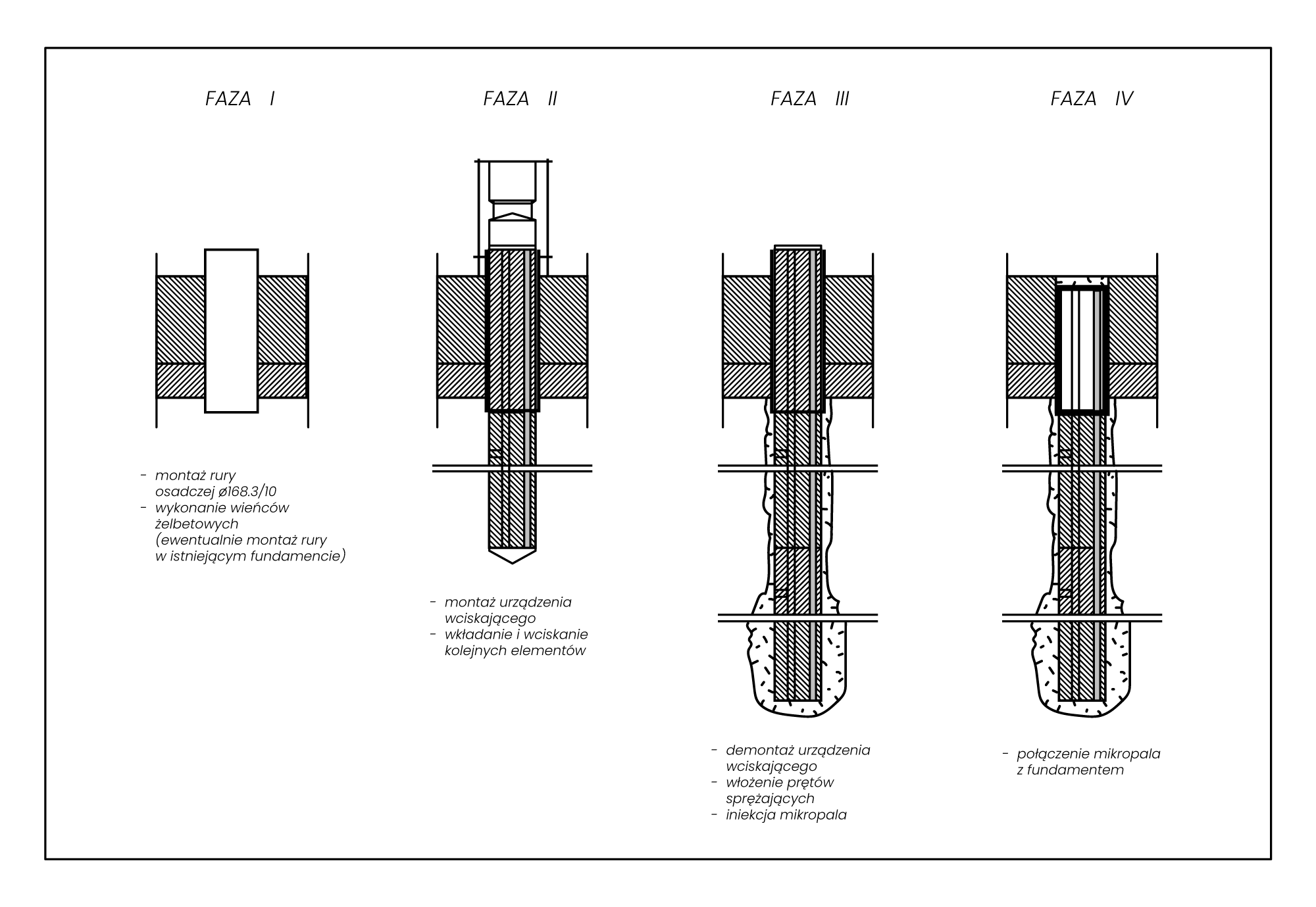

Mikropale wciskane

Mikropale wciskane składają się z prefabrykowanych elementów stalowo-betonowych lub stalowych. Elementy wciska się siłownikami montowanymi na gwintowanej rurze stalowej zabetonowanej w fundamencie lub dodatkowym wieńcu żelbetowym połączonym ze wzmacnianymi elementami. Po wciśnięciu mikropala dospawa się dekiel i opcjonalnie wykonuje iniekcję przez otwory w elementach, w strefie nośnej mikropala. Największymi zaletami wykonywania wzmocnienia w tej technologii są: stała kontrola nośności podczas wbudowania i możliwość korekty długości elementu, brak drgań, wstrząsów i zanieczyszczeń (urobku), niski poziom hałasu oraz możliwość realizacji w trudno dostępnych miejscach. Dodatkowo, podczas wciskania mikropale wykazują się niewielkimi osiadaniami, co stanowi dodatkowy atut tej technologii jako alternatywy dla podbić (wzmocnień) w technologii jet grouting.

Sposoby obliczania nośności zewnętrznej

W artykule pokazano sposoby obliczania nośności zewnętrznej (geotechnicznej) pojedynczego mikropala ze względu na fakt, że jest to najmniej powszechnie dostępna wiedza i może przysparzać największe trudności projektantom. Pominięto obliczenia:

- nośności wewnętrznej (materiałowej) i połączenia konstrukcja–mikropal, ponieważ są to problemy czysto konstrukcyjne i ich obliczenia niczym nie różnią się od innych inżynierskich zagadnień,

- analizy wyboczeniowej, którą sprawdza się w przypadku mikropali ściskanych w gruntach słabonośnych; w zdecydowanej większości przypadków nie ma potrzeby jej przeprowadzania, gdyż z reguły mikropale pracują jako elementy rozciągane (szczegółowy opis zawarto w [5]),

- obliczeń mikropali wyciąganych w grupie, które można przeprowadzić na podstawie [4] lub [8].

W przypadku mikropali wciskanych na etapie projektu nośność należy definiować, a nie obliczać – podobnie jak dla pali Franki NG. Można wstępnie przyjmować, że nośność w iłach nie przekracza 500 kN, natomiast w piaskach 750–800 kN. Ostateczną długość mikropala dobiera się podczas procesu wciskania, który trwa tak długo, aż osiągnięta zostanie siła wciskająca o wartości większej lub równej wymaganej nośności. Ze względu na indywidualne opory ostateczne długości mikropali mogą się różnić, nawet w podobnych warunkach gruntowych, i odbiegać od wstępnie przyjętych długości.

Obliczeniowa średnica mikropala

Wszystkie powszechnie stosowane metody obliczeniowe mikropali wskazują, że należy zwiększyć obliczeniową średnicę mikropala w stosunku do wymiaru świdra/koronki/elementu wiercącego. Jest to potwierdzone doświadczeniem wykonawczym, zaobserwowanym poprzez dużo większy współczynnik zużycia rzeczywistego materiału w stosunku do ilości teoretycznych. Podejście do zwiększania średnicy różni się w poszczególnych krajach, przykładowo:

We Francji stosuje się zmienny współczynnik:

d = α ∙ d₀

W Niemczech stosuje się stałą wartość równą:

d = d₀ + 20 mm

gdzie:

d – średnica obliczeniowa

d₀ – średnica wiercenia

α – współczynnik zwiększający, przyjmujący wartość od 1,1 do 2,0

Krotność iniekcji

W Europie najczęściej mówimy o dwóch „obliczeniowych” typach mikropali – z iniekcją pojedynczą oraz wielokrotną/strefową (iniekcja wielokrotna i strefowa traktowane są jako synonimy). Iniekcja pojedyncza odbywa się najczęściej przez element nośny, rzadziej przez bezpośrednie wypełnienie otworu lub przez tymczasową rurę osłonową. Mikropale obliczane w ten sposób (np. mikropale samowiercące) nie posiadają dodatkowych rurek z zaworami umożliwiających kolejną iniekcję, stąd ich nośność jest mniejsza w porównaniu do mikropali iniektowanych wielokrotnie/strefowo.

Drugim „obliczeniowym” typem są mikropale z iniekcją wielokrotną/strefową. Pierwsza iniekcja odbywa się najczęściej przez wykonanie wleki zaczynu do otworu, który z reguły zabezpieczony jest tymczasową rurą osłonową, a kolejne iniekcje wykonuje się poprzez rurę z zaworami opaskowymi lub system rurek iniekcyjnych. Mikropale wykonane w ten sposób charakteryzują się większą nośnością w porównaniu do mikropali z iniekcją pojedynczą.

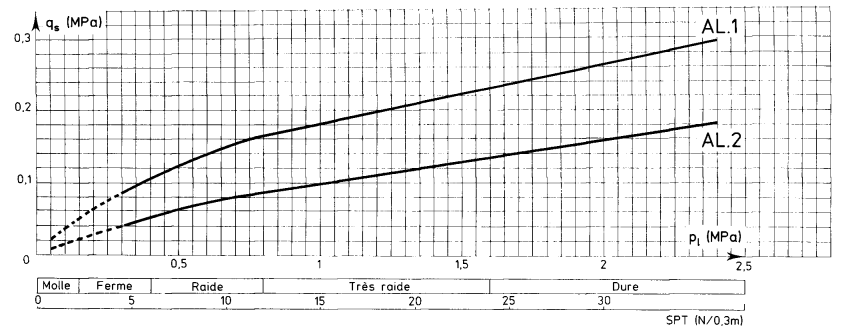

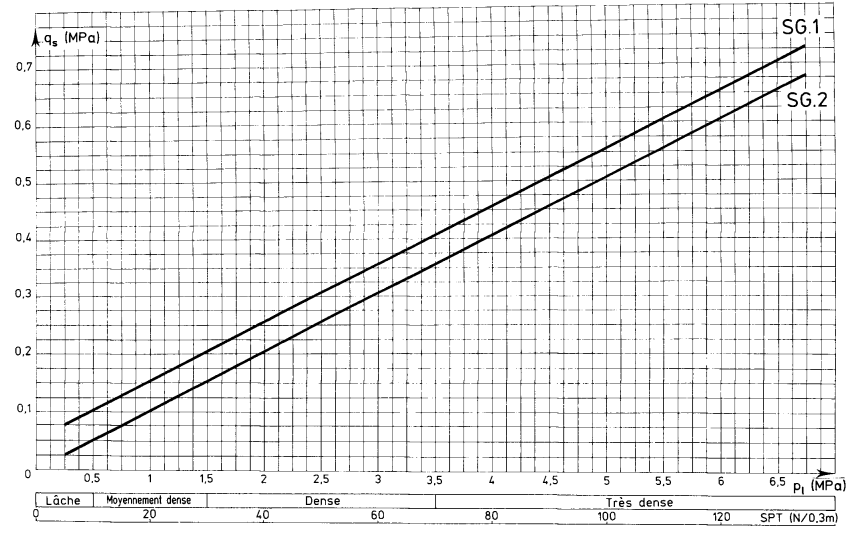

Metoda francuska LCPC (Bustamante)

Metoda [7] została opracowana przez M. Bustamante i B. Diox’a w ramach prac badawczych w Laboratoire Central des Ponts et Chaussées (LCPC). Zakłada ona, że ostateczna nośność mikropala jest sumą nośności odcinków zalegających w poszczególnych warstwach geotechnicznych. Obliczeniowe średnice mikropala są zwiększane poprzez współczynnik zależny od rodzaju i stanu gruntu oraz krotności iniekcji.

Rc,k = ∑π ⋅ ds,i ⋅ Li ⋅ qs,i

ds,i = d0,i ⋅ αi

gdzie:

Rc,k – charakterystyczna nośność mikropala

ds,i – średnica obliczeniowa w poszczególnych warstwach geotechnicznych

Li – długość (grubość) poszczególnych warstw geotechnicznych

qs,i – opór jednostkowy poszczególnych warstw geotechnicznych

d₀ – średnica wiercenia

αi – współczynnik zwiększający zgodnie z Tab. 1

| Rodzaj gruntu | Współczynnik α wg LCPC | Współczynnik α wg Autora | ||

| Iniekcja | Iniekcja | |||

| wielokrotna/strefowa | jednokrotna | wielokrotna/strefowa | jednokrotna | |

| Ż | 1,8 | 1,3-1,4 | 1,8 | 1,3-1,4 |

| Po | 1,6-1,8 | 1,2-1,4 | 1,6-1,8 | 1,2-1,4 |

| Pr, Ps, Pd, Pπ | 1,4-1,5 | 1,1-1,2 | 1,4-1,5 | 1,1-1,2 |

| Pg, Gp | 1,8-2,0 | 1,2 | 1,5-2,0 | 1,1-1,2 |

| π, πp | 1,4-1,6 | 1,1-1,2 | 1,4-1,6 | 1,1-1,2 |

| G, Gπ, | 1,8-2,0 | 1,2 | 1,6-2,0 | 1,2 |

| Gzw, I | 1,8-2,0 | 1,2 | 1,4-1,6 | 1,2 |

Współczynniki zwiększające αi dobiera się zgodnie z Tab. 1. Zdaniem autora współczynniki podane dla iłów są zbyt wysokie ze względu na możliwe zlustrzenia. Dlatego, obok współczynników opracowanych przez Bustamante, zostały podane także współczynniki rekomendowane przez autora. W przypadku, gdy współczynnik podany jest w formie przedziału, zaleca się wybieranie wartości większych w słabszych gruntach (lepsza penetracja zaczynu cementowego) oraz mniejszych w gruntach mocnych (gorsza penetracja zaczynu). Opory jednostkowe na pobocznicy qs,i dobiera się zgodnie z Rys. 9 i Rys. 10.

Stan poszczególnych gruntów (stopień zagęszczenia i stopień plastyczności) można oszacować na podstawie Tab. 2.

| Orientacyjny stan gruntów w korelacji z sondą SPT i CPT | |||||

| Stan gruntu spoistego | Liczba uderzeń N30 | Opór stożka qc,k | Stopień plastyczności | ||

| Gliny | Pyły | Iły | |||

| Miękkoplastyczny | < 4 | ≤ 1,1 | ≤ 2,0 | ≤ 0,2 | IL > 0,50 |

| Plastyczny | 4 - 7 | 1,2 - 2,6 | 2,1 - 4,5 | 0,3 - 1,1 | 0,25 < IL ≤ 0,50 |

| Twardoplastyczny | 8 - 14 | 2,7 - 6,2 | 4,6 -9,8 | 1,2 - 3,7 | 0,00 < IL ≤ 0,25 |

| Półzwarty | 15 - 30 | 6,3 - 8,0 | 9,9 -12,0 | 3,8 - 5,0 | 0,00 ≤ IL |

| Zwarty | > 30 | > 8,0 | > 12,0 | > 5,0 | wn ≤ ws |

| Stan gruntu niespoistego | Liczba uderzeń N30 | Opór stożka qc,k | Stopień zagęszczenia | ||

| Bardzo luźny | 1 - 4 | ≤ 2,8 | 0,00 < ID ≤ 0,15 | ||

| Luźny | 5 - 10 | 2,9 - 5,0 | 0,15 < ID ≤ 0,33 | ||

| Średniozagęszczony | 11 - 30 | 5,1 - 15,0 | 0,33 < ID ≤ 0,67 | ||

| Zagęszczony | 31 - 50 | 15,1 - 27,0 | 0,67 < ID ≤ 0,85 | ||

| Bardzo zagęszczony | > 50 | > 27,0 | 0,85 < ID ≤ 1,00 | ||

Metoda niemiecka EAP

Metoda niemiecka [8], podobnie jak francuska, zakłada sumowanie poszczególnych oporów wzdłuż pobocznicy. Jedyna różnica polega na stałym współczynniku zwiększającym średnicę, równym 20 mm.

Rc,k = ∑π ⋅ ds,i ⋅ Li ⋅ qs,i

ds,i = d0,i + 20 mm

gdzie:

Rc,k – charakterystyczna nośność mikropala

ds,i – średnica obliczeniowa w poszczególnych warstwach geotechnicznych

Li – długość (grubość) poszczególnych warstw geotechnicznych

qs,i – opór jednostkowy poszczególnych warstw geotechnicznych

d₀ – średnica wiercenia

Opory jednostkowe na pobocznicy qs,i dobiera się zgodnie z Tab. 3. Autorzy opracowania pozostawiają projektantom możliwość wyboru wartości z podanego przedziału. W celu wyznaczenia oporów dla innych wartości qc lub cu,k można stosować interpolację liniową.

| Grunty spoiste | ||

| Średnia wytrzymałość na ściananie cu,k [MPa] | Graniczny opór pobocznicy qs,i | |

| Iniekcja wielokrotna [kPa] | Iniekcja jednokrotna [kPa] | |

| 60 | 70 - 80 | 55 - 65 |

| 150 | 115 - 125 | 95 - 105 |

| ≥ 250 | 140 - 150 | 115 - 125 |

| Grunty niespoiste | ||

| Średni opór na stożku sondy CPT qc,k [MPa] | Graniczny opór pobocznicy qs,i | |

| Iniekcja wielokrotna [kPa] | Iniekcja jednokrotna [kPa] | |

| 7,5 | 170 - 210 | 135 - 175 |

| 15 | 255 - 320 | 215 - 280 |

| ≥ 25 | 305 -365 | 255 - 315 |

Należy podkreślić, że w przypadku gruntów spoistych konieczne jest podanie wartości wytrzymałości na ścinanie w warunkach bez odpływu cu,k (nie mylić ze spójnością pozorną cu z polskiej normy PN-81/B-03020). Wyznacza się ją m.in. za pomocą sondy krzyżakowej lub badania trójosiowego UU. Na podstawie badania CPT (CPTu) wartość cu,k określa się na podstawie korelacji, co może (choć nie musi) być obarczone błędem, w szczególności w zlustrzałych iłach.

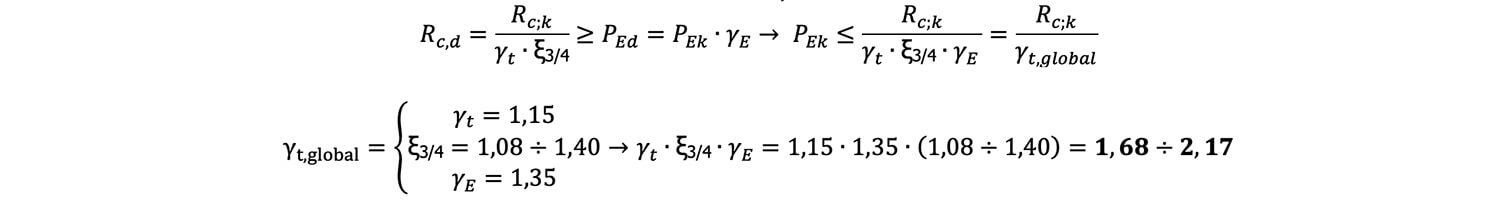

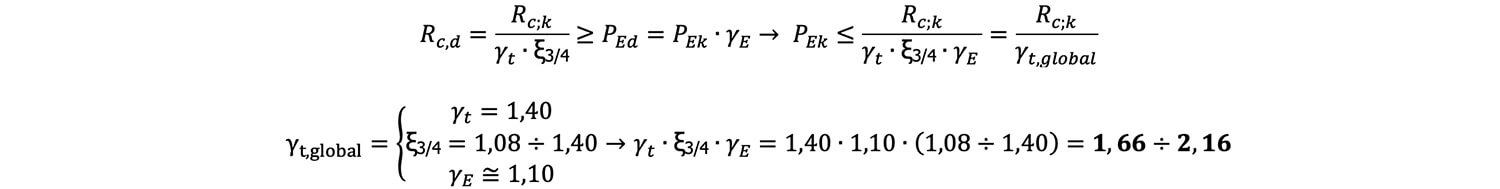

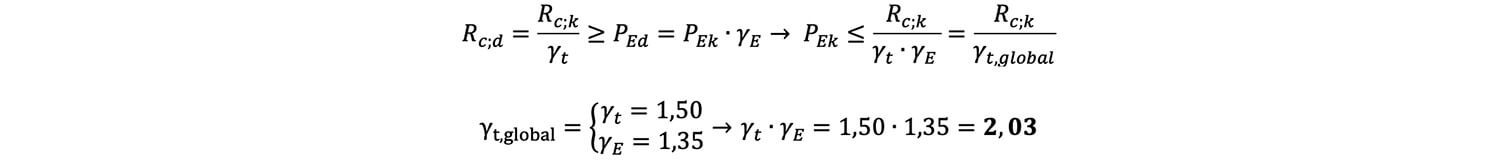

Współczynniki bezpieczeństwa

Poniżej przedstawiono porównanie orientacyjnych globalnych współczynników bezpieczeństwa dla poszczególnych metod. Założono współczynnik efektów obciążenia równy 1,35, czyli taki jak dla obciążeń stałych, ze względu na dominujący charakter tych obciążeń w większości przypadków.

Zestawienie oznaczeń poszczególnych symboli:

Rc,k – charakterystyczna nośność mikropala

Rc,d – obliczeniowa nośność mikropala

PEk – charakterystyczne obciążenie mikropala

PEd – obliczeniowe obciążenie mikropala

γt – częściowy współczynnik bezpieczeństwa nośności zewnętrznej mikropala

γE – częściowy współczynnik bezpieczeństwa efektów obciążenia mikropala

ξ₃, ξ₄ – współczynniki korelacyjne

Eurokody

Współczynniki przedstawiono dla sytuacji, gdy pale są wyciągane (rozciągane). W przypadku ściskania należy zmniejszyć współczynnik dotyczący tarcia na pobocznicy γt z 1,15 do 1,10.

ULS GEO/STR

ULS UPL

EAP

LCPC (Bustamante)

| Globalny współczynnik bezpieczeństwa | ||

| Typ praca | Ściskanie | Rozciąganie |

| Tymczasowy | 1,80 | 2,00 |

| Docelowy | 2,00 | 2,20 |

Jak widać wszystkie metody mają podobny globalny współczynnik bezpieczeństwa równy około 2,0 ± 15%.

Udział podstawy w przenoszeniu obciążeń

Ze względu na małe wymiary nośność podstawy jest z reguły pomijalna, jednak w przypadku elementów ściskanych można ją uwzględnić. Zgodnie z [3] i [7] maksymalna nośność podstawy nie powinna przekraczać 15% nośności pobocznicy i warto ją brać pod uwagę szczególnie w skałach.

Porównanie nośności na wyciąganie mikropali oraz pala CFA

W Tab. 5 zestawiono nośności obliczeniowe pali i mikropali przy stałej długości równej 7,0 m. Obliczenia przeprowadzono dla różnych warunków gruntowych metodą LCPC, zarówno dla mikropali, jak i pali CFA. Częściowe współczynniki bezpieczeństwa dobrano jak dla pali/mikropali zgodnie z Eurokodami dla sytuacji GEO/STR. Średnice oznaczone w tabeli reprezentują średnicę wiercenia poszczególnych elementów.

| Grunty | ID/IL | qc | Pojedyncza iniekcja φ250 | Wielokrotna iniekcja φ150 | CFA φ400 | CFA φ500 | CFA φ600 |

| Ps | ID=0,40 | 6,20 | 269 | 344 | 331 | 410 | 487 |

| ID=0,50 | 8,70 | 381 | 428 | 462 | 574 | 683 | |

| ID=0,60 | 11,90 | 451 | 478 | 588 | 731 | 872 | |

| ID=0,70 | 18,00 | 581 | 577 | 642 | 799 | 954 | |

| G | IL=0,30 | 2,20 | 266 | 427 | 282 | 348 | 413 |

| IL=0,20 | 3,10 | 304 | 480 | 410 | 509 | 605 | |

| IL=0,10 | 4,40 | 342 | 503 | 424 | 526 | 626 | |

| IL=0,00 | 6,20 | 377 | 549 | 424 | 526 | 626 |

Jak można zauważyć, mikropale wypadają szczególnie korzystnie w słabszych warunkach gruntowych. Mikropale z pojedynczą iniekcją mają nośność niewiele mniejszą niż pale CFA o średnicy 400 mm, natomiast mikropale z iniekcją wielokrotną osiągają nośność zbliżoną do pali CFA o średnicy 500 mm.

Podsumowanie

Obliczenia nośności zewnętrznej pokazują olbrzymi potencjał i możliwości, jakie posiadają mikropale. Przy znacznie mniejszej kubaturze niż pale CFA wykazują bardzo zbliżoną nośność. Pozostaje jeszcze odpowiedzieć na pytanie – którą z technologii mikropali należy stosować w danych warunkach?

Po pierwsze, każdą technologię można stosować w sytuacjach, gdy występuje ograniczona przestrzeń wykonawcza. Mikropale samowiercące, ze względów ekonomicznych, najlepiej sprawdzają się w przypadku dużych ilości, tj. od kilkuset sztuk, szczególnie w gruntach niespoistych. W takim wypadku szybsze wykonanie niweluje wyższy koszt materiału. Mikropale w orurowaniu (z wielokrotną iniekcją) najlepiej sprawdzają się przy mniejszych ilościach, tj. kilkudziesięciu–kilkuset mikropalach, oraz gdy wymagana jest większa nośność zewnętrzna – najczęściej w gruntach spoistych.

Mikropale wciskane stanowią z kolei bardzo dobrą alternatywę dla podbić i wzmocnień w technologii jet grouting. Do ich wykonania potrzebny jest jedynie siłownik, nie generują urobku technologicznego, a ich nośność znana jest od razu po wykonaniu.

Wybór ostatecznej technologii najlepiej powierzyć doświadczonemu wykonawcy, który po analizie technicznej oraz ekonomicznej będzie w stanie zaproponować najbardziej optymalne rozwiązanie.

Bibliografia

[1] Archiwum Stump Franki

[2] Systemowe mikropale i gwoździe gruntowe, G. Badawika, A. Rajchel, GDMT Geoinżynieria Drogi Mosty Tunele 1/2018

[3] Międzynarodowa Szkoła Mikropali, prezentacja B. Kłosiński, 06.2014

[4] Zasady i problemy projektowania mikropali według Eurokodu 7, B. Kłosiński, GDMT Geoinżynieria Drogi Mosty Tunele 3/2014

[5] System Titan – Przewodnik Projektowy, strona internetowa

[6] Projekt wykonawczy mikropali wciskanych, Tunel TS-14, MDR-Projekt 01.2023

[7] Une méthode pour le calcul des tirants et des micropieux injectés, M. Bustamante, B. Diox, Laboratoire Central des Ponts et Chaussées (LCPC), 1985

[8] Recommendations on Piling (EAP), Ernst & Sohn, 2015

[9] PN-EN 1997-1 Eurokod 7: Projektowanie geotechniczne – Część 1: Zasady ogólne

[10] PN-EN 14199: Wykonawstwo specjalnych robót geotechnicznych – Mikropale

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan