Beton jest drugim po wodzie najczęściej stosowanym materiałem na świecie. To nie jego emisyjność, a skala zastosowania powoduje, że dzisiaj odpowiada za 8–10% antropogenicznej emisji CO2, dlatego nawet najmniejsze podjęte działania przekładają się na duże liczby. Branża cementowo-betonowa dąży do neutralności emisyjnej. Liczne działania podejmowane są w wielu obszarach, począwszy od działań na etapie produkcji klinkieru, a skończywszy na działaniach związanych z konstrukcją budowlaną i jej ewentualną rozbiórką oraz recyklingiem. Mają one na celu obniżenie śladu węglowego w całym łańcuchu wartości.

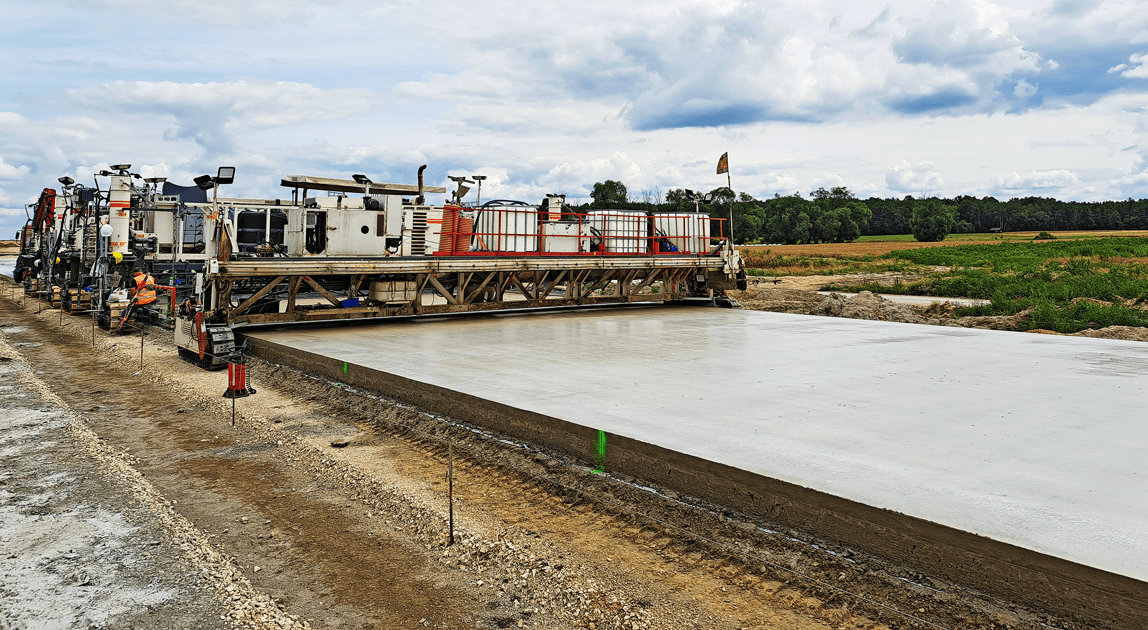

Pierwsza nawierzchnia betonowa powstała w 1888 r. na placu Blüchera (obecnie plac Solny) we Wrocławiu. Początek stosowania technologii betonowych miał miejsce w latach 30. XX w., kiedy to zbudowano autostradę A4 łączącą Zagłębie Ruhry z Zagłębiem Górnośląskim. W latach 1918–1939 budowano nawierzchnie dróg krajowych głównie z kostki kamiennej, kostki klinkierowej i betonu cementowego. Po II wojnie światowej nawierzchnie betonowe wykonywano głównie na drogach o znaczeniu strategicznym. Współczesne drogi betonowe w Polsce są wynikiem wieloletniego rozwoju i doświadczeń, które obejmują zarówno konstrukcję, jak i technologię wykonania nawierzchni. W 1995 r. zbudowano pierwszy odcinek autostrady o nawierzchni betonowej, co było współczesnym przełomem w historii polskich dróg betonowych. Obecnie budowane drogi betonowe zawdzięczamy błyskawicznemu rozwojowi oraz doświadczeniom europejskim i światowym.

W Polsce kierowcy mają do dyspozycji łącznie 5115,6 km dróg szybkiego ruchu, tj. 1849,2 km autostrad i 3266,4 km dróg ekspresowych. Z roku na rok przybywa dróg betonowych, na koniec 2023 r. było 1168,19 km dróg ekspresowych i autostrad z nawierzchnią betonową, co stanowi 22,8% sieci dróg kategorii S i A. Według danych EUPAVE (Europejskie Stowarzyszenie Nawierzchni Betonowych) nawierzchnia betonowa jest także na 45,4 km (0,16%) dróg wojewódzkich, 600 km (0,5%) dróg powiatowych i 1200 km (0,5%) dróg gminnych. Natomiast w Europie nawierzchnie betonowe występują na autostradach w Austrii – ponad 50%, Belgii – ok. 40%, Niemiec – ponad 50%, Wielkiej Brytanii – ok. 50%, Czech – ponad 65%. Drogi te mają liczne zalety, m.in. są tańsze i zdecydowanie trwalsze w porównaniu z nawierzchniami z mieszanek mineralno-asfaltowych, nie występuje na nich efekt koleinowania i dają lepszą widoczność podczas jazdy z uwagi na ich jasny kolor.

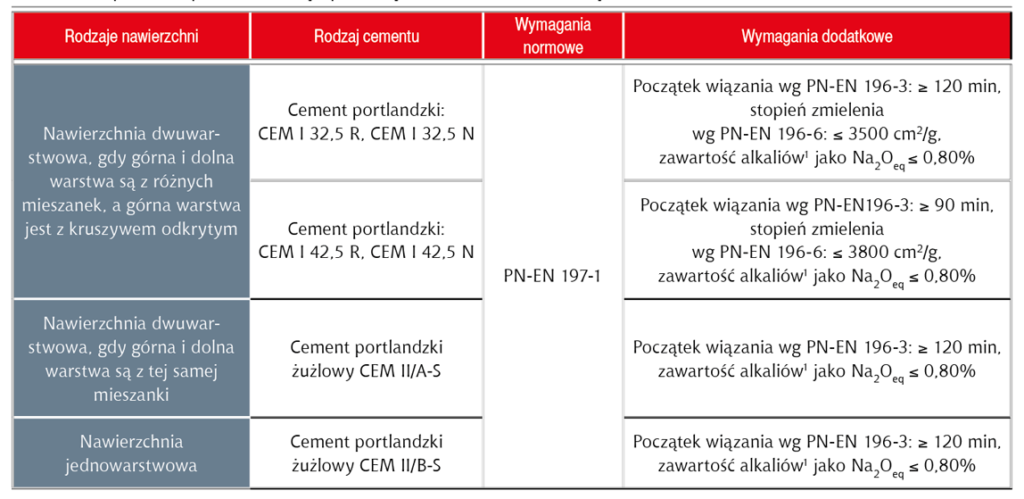

W Polsce dotychczas budowane drogi betonowe były układane na podbudowie z mieszanek związanych cementem o grubości ok. 18–20 cm, warstwa ta w zasadzie jest pierwszą betonową warstwą konstrukcji drogi ekspresowej. Następnie na podbudowie z mieszanki związanej cementem rozkłada się geowłókninę i dopiero wtedy przystępuje się do wykonania ostatniej warstwy, czyli nawierzchni betonowej. W ostatnich latach wykonano w naszym kraju również kilka dróg ekspresowych z konstrukcją z podbudowy zasadniczej z mieszanki niezwiązanej 0/31,5 o grubości 27 cm zamiast warstwy chudego betonu i co za tym idzie – z grubszą warstwą betonu nawierzchniowego, tj. 32 cm. Wymagania dotyczące cementów obowiązują na drogach klasy S i A (Warunki wykonania i odbioru robót budowlanych D-05.03.04 v02. Nawierzchnia z betonu cementowego – dokument wzorcowy; tab. 1).

Doświadczenia krajowe dotyczące wyboru rodzaju cementu do nawierzchni betonowych koncentrowały się dotychczas na zastosowaniu cementu CEM I 42,5 R (N), mającego dodatkowe właściwości specjalne określone w dokumentacji technicznej. W celu redukcji śladu węglowego oraz ograniczenia ryzyka wystąpienia reakcji alkalia – krzemionka zastosowano cement CEM II/B-S 42,5 R-NA. Jasny CEM II/B-S 42,5 R-NA jest cementem portlandzkim żużlowym o klasie wytrzymałości 42,5 i wysokiej wytrzymałości wczesnej (R) zgodnie z normą PN-EN 197-1 oraz o niskiej zawartości alkaliów według

PN-B-19707. Cement przeznaczony jest do specjalistycznych zastosowań, w tym do infrastruktury drogowo-mostowej. Składnik główny nieklinkierowy występujący w tym cemencie, którym jest mielony, granulowany żużel wielkopiecowy, ma kluczowy wpływ na ograniczenie wystąpienia reakcji alkalia – kruszywo. Rola granulowanego żużla wielkopiecowego została potwierdzona w badaniach wpływu zawartości alkaliów całkowitych, rozpuszczalnych oraz aktywnych w cemencie na reakcje z kruszywem silnie reaktywnym ze szkła borowo-krzemionkowego zgodnie z ASTM. Badania potwierdziły, że cement CEM II/B-S 42,5 R-NA hamuje reakcję i pozwala zakwalifikować cement jako niewywołujący reakcji alkalia – krzemionka w stosunku do kruszyw na nią podatnych.

Dodatkowo elementy wykonane na cemencie Jasny CEM II/B-S 42,5 R-NA posiadają jaśniejszy kolor, co ma wiele pozytywnych aspektów, jak m.in. przeciwdziałanie globalnemu ociepleniu, redukcja efektu miejskiej wyspy ciepła, oszczędność kosztów i energii na oświetlenie dróg, poprawa widoczności, szczególnie w trudnych warunkach atmosferycznych, co jest kluczowe dla bezpieczeństwa drogowego.

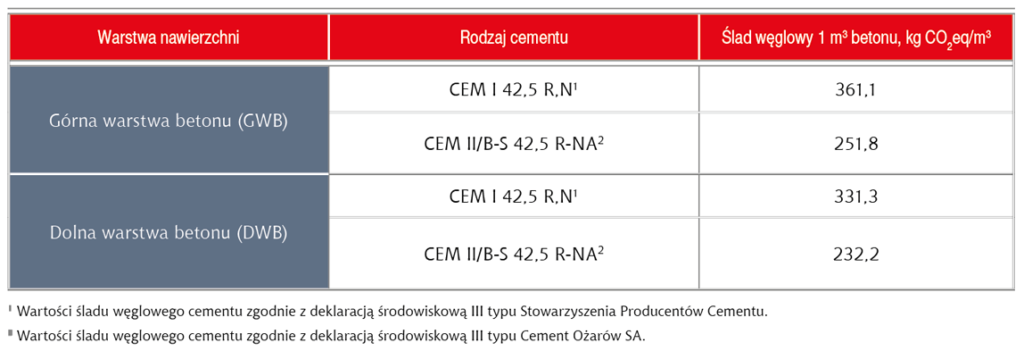

Przez zastosowanie mielonego, granulowanego żużla wielkopiecowego ograniczony jest ślad węglowy cementu Jasny CEM II/B-S 42,5 R-NA, który jest niższy o 30% względem CEM I 42,5 R. Ta wartość przekłada się w znaczącym stopniu na obniżenie śladu węglowego nawierzchni betonowych.

Wykonano szereg testów pozwalających potwierdzić przydatność cementu CEM II/B-S 42,5 R-NA o niskim śladzie węglowym w nawierzchniach betonowych. Dla zaprojektowanych receptur oszacowano ślad węglowy betonu CO2eq w obrębie fazy A1–A3 zgodnie z oceną cyklu życia LCA (life cycle assessment) PN-EN 15804+A2:2020-04. Ocena cyklu życia obejmuje kilka faz, co przedstawiono w tablicy 2. Do wyliczeń śladu węglowego betonu (kg CO2eq/m3 mieszanki betonowej) uwzględniono produkcję komponentów, ich transport do miejsca wbudowania oraz wytworzenie 1 m3 betonu.

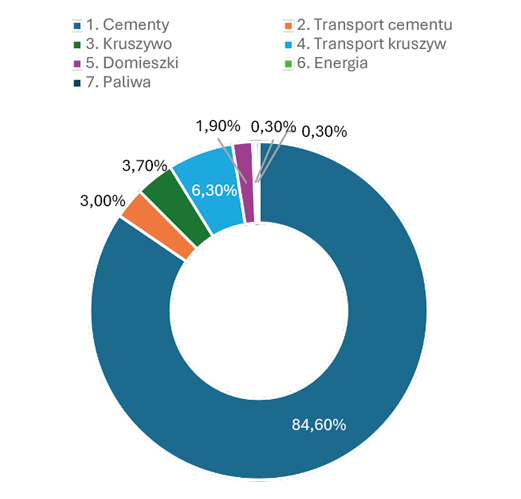

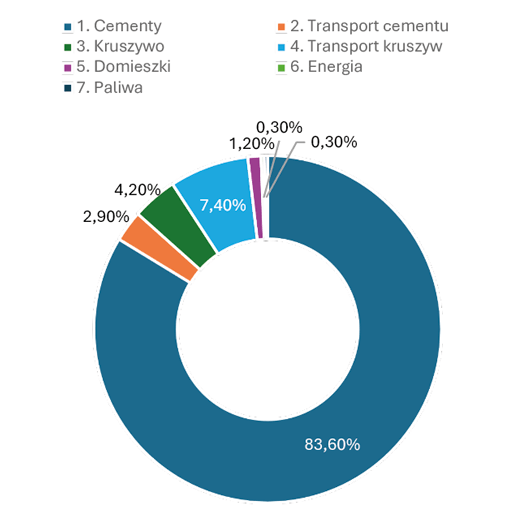

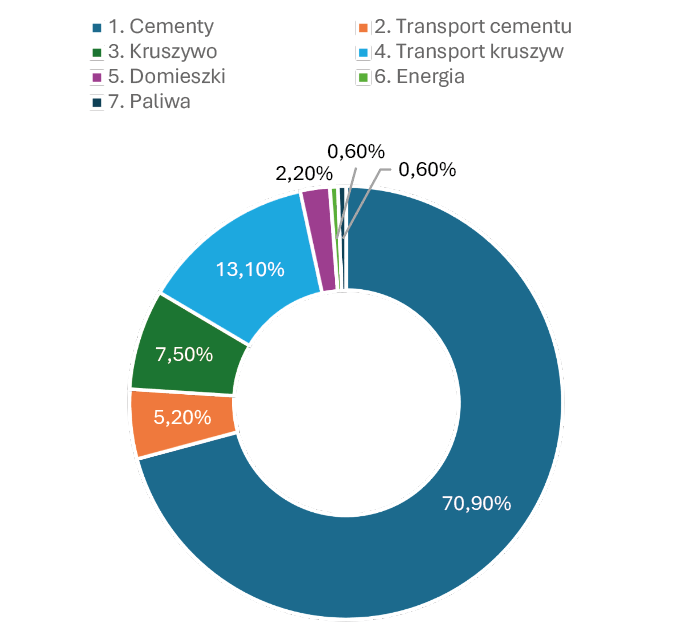

W tradycyjnym i powszechnie stosowanym rozwiązaniu cement odpowiedzialny jest za ok. 84% śladu węglowego betonu w fazie wyrobu A1–A3 (przyjęto wartość śladu węglowego dla CEM I 42,5 R [N] podaną w deklaracji środowiskowej III typu opublikowanej przez Stowarzyszenie Producentów Cementu). Wartości nieznacznie się różnią w zależności od warstwy betonu – górnej lub dolnej (ryc. 1–4).

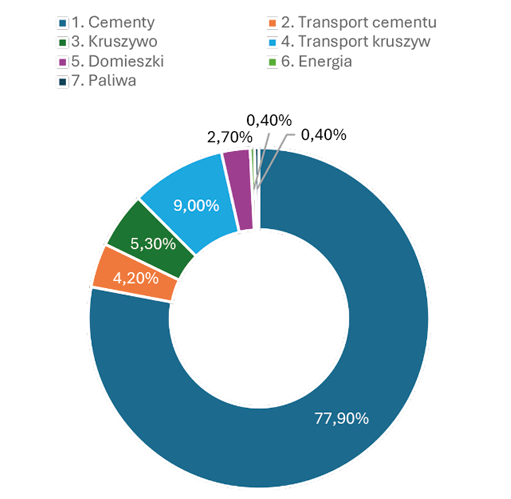

Na skutek wykorzystania cementu o obniżonym śladzie węglowym CEM II/B-S 42,5 R-NA w miejsce cement CEM I 42,5 R (N) proporcje udziału poszczególnych składowych uległy zmianie. W tym rozwiązaniu cement jest odpowiedzialny za ok. 77% śladu węglowego betonu w fazie wyrobu A1–A3. Wartość śladu węglowego dla CEM II/B-S 42,5 R-NA przyjęto zgodnie z deklaracją środowiskową III typu Cement Ożarów SA.

W tablicy 3 przedstawiono ślad węglowy betonu (kg CO2eq/m3) dla fazy wyrobu A1–A3 w zależności od warstwy nawierzchni oraz wykorzystanego cementu w przeliczeniu na wyprodukowanie 1 m3 betonu.

Na tytułowym odcinku A2 Siedlce Południe (dawniej Swoboda) – Malinowice (odcinek VI) powstanie 360 tys. m2 nawierzchni wykonanej w technologii betonowej. Grubość górnej warstwy betonu wynosi 5 cm, dolnej warstwy – 22 cm. Na podstawie tych danych wyliczono ilości do wyprodukowania betonu obu warstw: GWB – 18 tys. m3, zaś DWB – 79,2 tys. m3. Na skutek zmiany cementu CEM I 42,5 R (N) na cement CEM II/B-S 42,5 R-NA Cement Ożarów SA dla fazy wyrobu A1–A3 zredukowano ślad węglowy betonu o 9 816 120 kg CO2eq, czyli 30% względem tradycyjnego rozwiązania.

Państwa Europy Zachodniej poszły o krok dalej w ograniczeniu śladu węglowego nawierzchni betonowych, ponieważ w ich specyfikacjach technicznych nie ma zapisu, że do betonu dolnej i górnej warstwy należy stosować ten sam rodzaj i klasę cementu. W ostatnich latach na większości dróg budowanych w Niemczech normą stało się rozwiązanie opierające się na wykorzystywaniu do dolnej warstwy cementu CEM III/A 42,5 N-LH/HSR/NA, natomiast do górnej – CEM I 42,5 R (N), co zgodnie z polskimi przepisami jest niedopuszczalne. Należy sobie zadać pytanie, czy to ograniczenie jest zasadne.

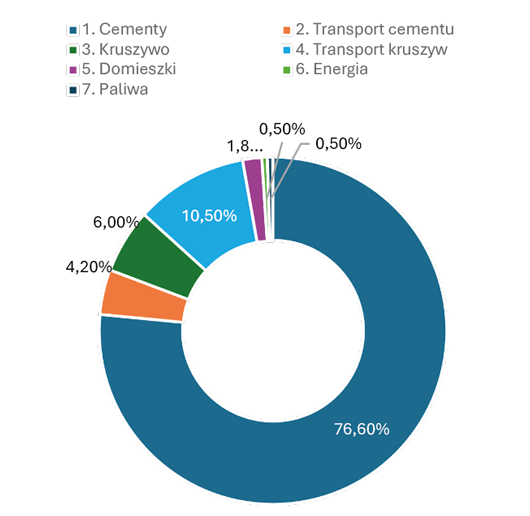

Ślad węglowy 1 m3 betonu dolnej warstwy w fazie wyrobu A1–A3 na bazie cementu CEM III/A 42,5 N-LH/HSR/NA wynosi 186,6 kg CO2eq/m3 (wartości śladu węglowego cementu zgodnie z deklaracją środowiskową III typu Cement Ożarów SA). Układ w śladzie węglowym poszczególnych składowych dla warstwy DWB przedstawia rycina 5.

Porównując wcześniejsze wyliczenia dla CEM I 42,5 R (N) i CEM II/B-S 42,5 R-NA Cement Ożarów SA dla deklarowanego wbudowanego betonu nawierzchniowego w powyższym kontrakcie z rozwiązaniem stosowanym w Europie Zachodniej (GWB – CEM I 42,5 R (N) oraz DWB – CEM III/A 42,5 N-LH/HSR/NA Cement Ożarów), można wykazać dodatkowe ograniczenie emisyjności. W porównaniu z CEM I 42,5 R (N) dla fazy wyrobu A1–A3 można zredukować ślad węglowy betonu o 11 460 240 kg CO2eq, czyli ok. 35%, natomiast względem CEM II/B-S 42,5 R-NA ta różnica jest mniejsza i wynosi 1 644 120 kg CO2eq, czyli ok. 7%.

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan