Cała przydrożna infrastruktura – w tym słupy oświetleniowe – czynnie uczestniczy w zapewnieniu kierowcom i pasażerom aut tzw. „bezpieczeństwa biernego”, przy czym z roku na rok oczekuje się od niej coraz więcej. I słusznie, bo dotychczasowe rozwiązania w momencie wypadku groziły pasażerom samochodów utratą życia aż w 88% przypadkach. Od 1 stycznia 2015 nośniki źródeł światła będą musiały spełniać m.in. bardzo wysokie wymagania unijne w zakresie absorpcji energii. Najbardziej zaawansowanymi z nich, zapewniającymi najwyższy poziom bezpieczeństwa biernego, są konstrukcje oparte na kompozytach polimerowych.

Tragiczny w skutkach brak wymogów w zakresie instalacji słupów oświetleniowych przy drogach, przejazdach kolejowych i wiaduktach, przez wiele długich lat zbierał w Polsce śmiertelne żniwo. Z roku na rok odnotowywano coraz większy odsetek zabitych w wyniku kolizji z żelbetowymi, stalowymi lub wirobetonowymi słupami. Dopiero akcesja Polski do struktur Unii Europejskiej w 2004 roku doprowadziła do wprowadzenia wspólnotowej normy z serii PN-EN 12767, opisującej szczegółowo proces produkcji infrastruktury oświetleniowej, jej projektowanie, obliczenia, weryfikację, stosowane materiały, wymiary itp. Na jej podstawie Instytut Badawczy Dróg i Mostów w sierpniu 2011 roku [1], wydał decyzję na mocy, której od 1 stycznia 2015 r. wszystkie słupy oświetleniowe przeznaczone do stosowania przy drogach publicznych będą musiały spełnić wymagania bezpieczeństwa biernego. Tym samym nowe przepisy uregulowały polski rynek producentów oświetlenia ulicznego i w pewnym stopniu pozwolą zmniejszyć liczbę ofiar śmiertelnych na drogach.

Kwestia bezpieczeństwa była jednak dla Unii o wiele ważniejsza, dlatego w normie – PN-EN 12767 – zawarto szczegółowe zapisy dotyczące tzw. „bezpieczeństwa biernego”. Stanowiły one nie lada wyzwanie dla krajowych dostawców słupów. Należy pamiętać, że tuż po akcesji do UE żadna z rodzimych firm nie dysponowała technologiami mogącymi uzyskać najwyższe noty w testach (NE). Pierwszą z nich stał się w 2008 roku Alumast SA. Obecnie takich podmiotów jest kilka, ale ich produkty zapewniają bezpieczeństwo bierne tylko w przypadku najwyższych zakresów prędkości, czyli powyżej 100 km/h.

Norma PN-EN 12767 zwraca szczególną uwagę na te cechy urządzenia, które mogą bezpośrednio wpływać na skutki zderzenia pojazdu z konstrukcją oraz na stopień bezpieczeństwa osób znajdujących się w pojeździe w przypadku kolizji. Klasyfikuje konstrukcje wg następujących kategorii:

– Klasa „0” – konstrukcje nie spełniające żadnych wymagań biernego bezpieczeństwa (konstrukcje wykonane tradycyjnie, sztywne jak słupy betonowe lub profile stalowe),

– NE – konstrukcje nie pochłaniające energii (po uderzeniu pojazd kontynuuje jazdę ze zmniejszoną prędkością);

– LE – konstrukcje pochłaniające energię w niskim stopniu;

– HE – konstrukcje pochłaniające energię w wysokim stopniu.

Praktycznie wszystkie z obecnie eksploatowanych przy drogach, przejazdach i wiaduktach słupy znajdują się w kategorii „0”, co oznacza, że w momencie uderzenia auto może zostać dosłownie przepołowione. Ryzyko utraty życia w wyniku kolizji z takim słupem wynosi 88%. Nowsze słupy, głównie aluminiowe i stalowe, posiadają zaś w większości kategorię HE i pomimo iż w określonym stopniu wyhamowują pojazd, stanowią potencjalne zagrożenie dla zdrowia kierowcy. Najbezpieczniejszym rozwiązaniem jest bez wątpienia słup kompozytowy, który w momencie kolizji nie pochłania energii, a jednocześnie pozwala pojazdowi wytracić prędkość. Co więcej, możliwa jest również konstrukcja słupa, który przy małych prędkościach – do 50 km/h – pozwoli na kontrolowane wyhamowanie pojazdu bez ryzyka dla kierowcy i osób znajdujących się za słupem np. przechodniów na chodniku. Słupy kompozytowe – z powodzeniem wdrażane przez Alumast SA na polskim rynku – oprócz tego, że nie stwarzają dla kierowców wysokiego niebezpieczeństwa, są tańsze w eksploatacji i łatwiejsze w transporcie i montażu.

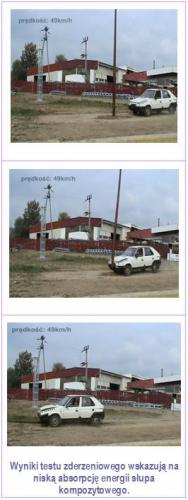

Ważność problemu zapewnienia bezpieczeństwa użytkownikom drogi została ujęta w Krajowym Programie Bezpieczeństwa Ruchu Drogowego „Gambit”, skutkiem czego jest m.in. konieczność wykonywania testów zderzeniowych dla słupów oświetleniowych produkowanych wg PN-EN 12767. Słupy kompozytowe charakteryzują się niższą absorpcją energii, w odróżnieniu od betonowych, stalowych, i aluminiowych odpowiedników – co przedstawia wynik testu zderzeniowego dostępny pod linkiem: http://www.youtube.com/watch?v=rZN8RJICSlA. Należy także pamiętać, że zgodnie z pismem Instytutu Badawczego Dróg i Mostów z sierpnia 2011 roku [2], od 1 stycznia 2015 r. wszystkie słupy oświetleniowe przeznaczone do stosowania przy drogach publicznych będą musiały spełnić wymagania bezpieczeństwa biernego przy uderzeniu pojazdu. Im wyższe, tym lepiej dla życia i zdrowia podróżujących. Co jednak zrobić z blisko 3 milionami punktów świetlnych, które już stoją przy polskich drogach i z bezpieczeństwem biernym nie mają nic wspólnego? Odpowiedzią wydaje się być ich konsekwentna wymiana na najnowsze nośniki źródeł światła.

[1 i 2] Źródło: http://www.ibdim.edu.pl/images/stories/dokumenty/slupy_oswietleniowe.pdf

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan