Opis inwestycji

27 stycznia 2020 r. PORR SA podpisał umowę z PKP PLK S.A. na modernizację systemów torowych wraz z infrastrukturą towarzyszącą na linii kolejowej E59 na odcinku Krzyż – Dobiegniew. Celem modernizacji było dostosowanie linii kolejowej do ruchu pociągów z prędkością 160 km/h. W zakresie tej inwestycji była m.in. rozbiórka i budowa mostu nad Drawą w km 87 + 819,20 z funkcją przejścia dla płazów oraz małych i średnich zwierząt.

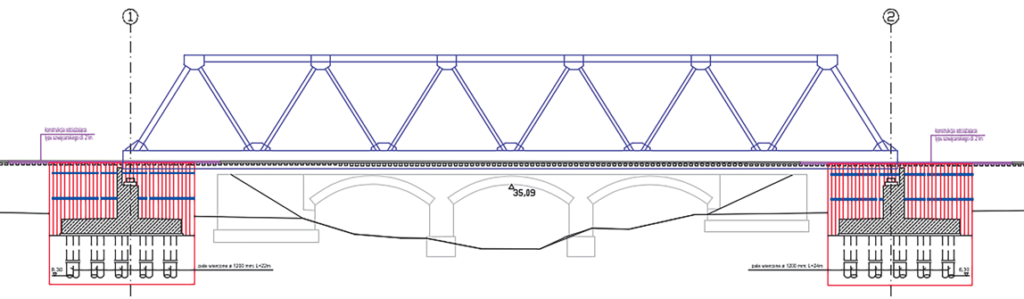

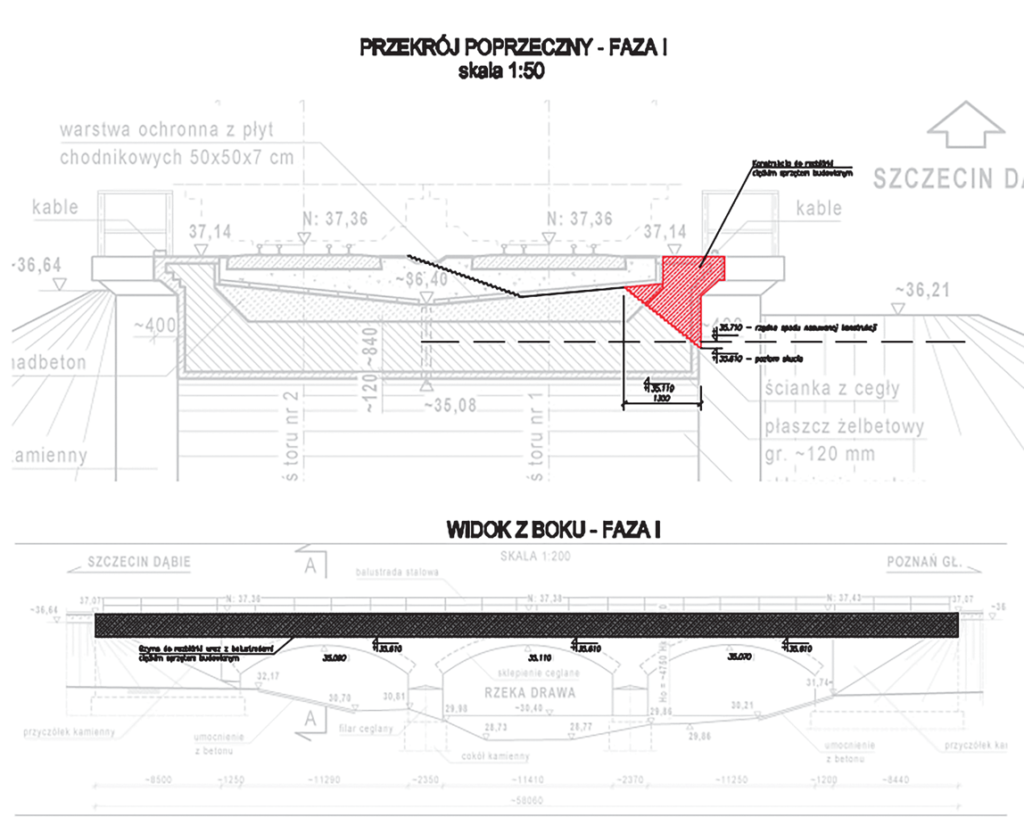

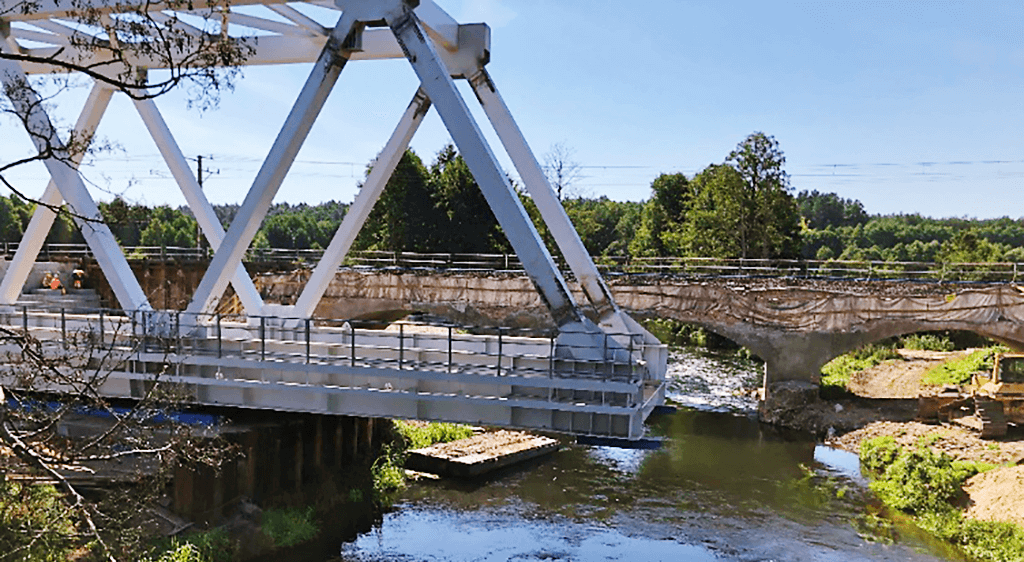

Istniejący obiekt stanowiła łukowa, trzyprzęsłowa konstrukcja w układzie ciągłym. Konstrukcja obiektu była wspólna dla obu torów. Podpory pośrednie oraz przyczółki stanowiły masywne konstrukcje kamienne.

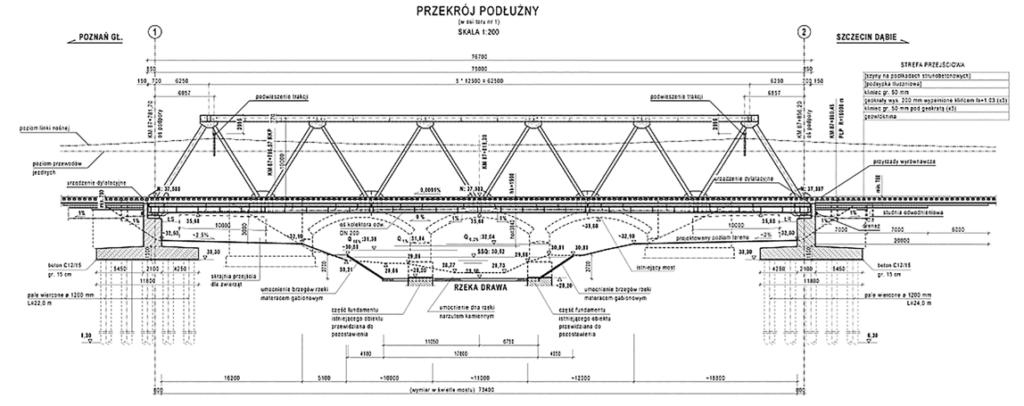

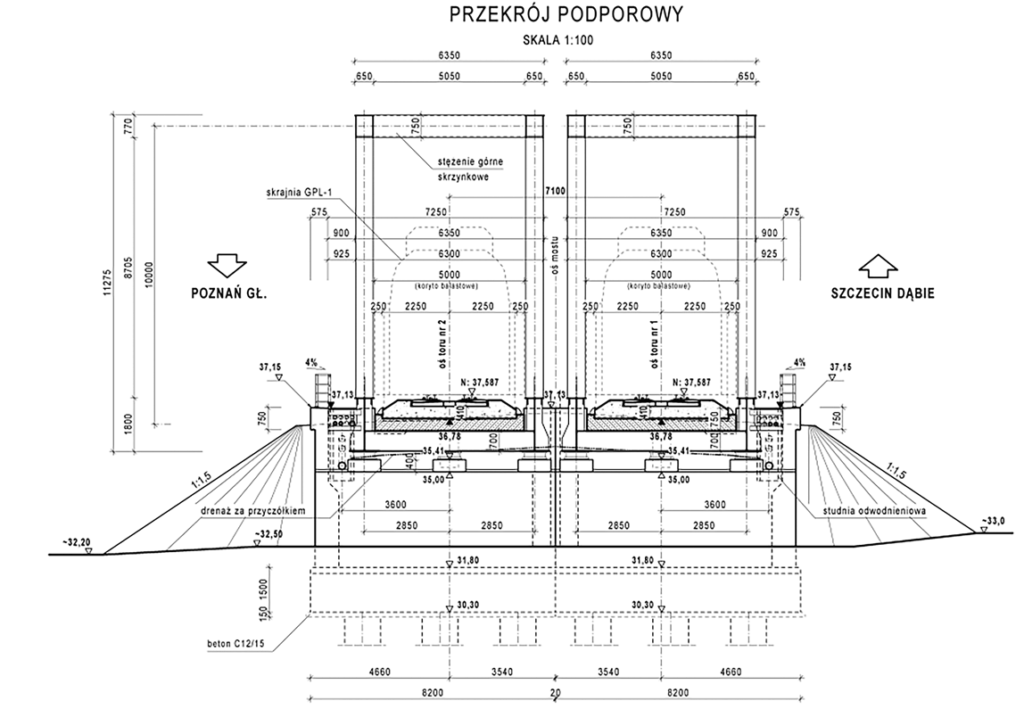

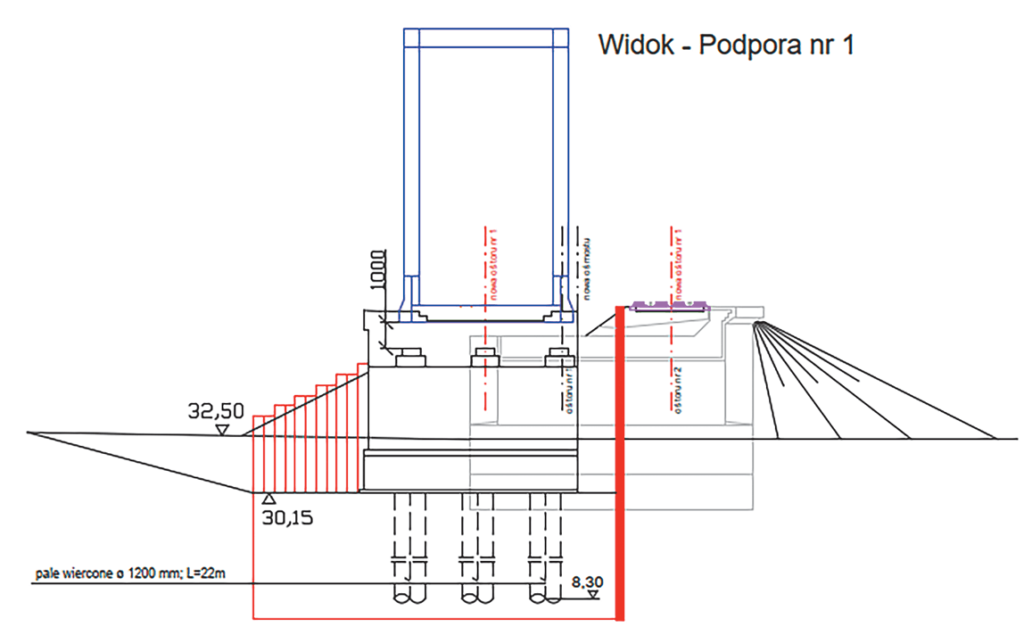

Nowy obiekt został zaprojektowany jako jednoprzęsłowa belka swobodnie podparta z przyczółkami żelbetowymi posadowionymi pośrednio na palach. Zaprojektowano osobne konstrukcje pod każdy tor. Rozpiętość przęseł wynosi 76,4 m, natomiast szerokość konstrukcji dla każdego toru – 7,25 m.

Konstrukcję nośną przęsła stanowi stalowa kratownica o pasach równoległych z jazdą dołem. Całkowita wysokość konstrukcji to 11,275 m, a osiowy rozstaw dźwigarów – 5,70 m. Posadowienie obiektu zaprojektowano w postaci fundamentu pośredniego – pali CFA.

Zmiana założeń technologicznych

Głównymi czynnikami decydującymi o technologii budowy obiektu były dostęp do placu budowy oraz możliwość etapowania. Te kwestie leżały u podstaw założeń technologicznych, według których kalkulowano ofertę na etapie przetargu.

Dokumentacja kontraktowa przewidywała krótkotrwałe całkowite wyłączenia z ruchu linii kolejowej w porze nocnej na czas wykonania niezbędnych robót wykonawczych i zabezpieczających oraz czasowe całkowite wyłączenie z ruchu linii kolejowej (obejmujące kilka tygodni) na czas wykonania operacji technologicznych związanych z rozbiórką istniejących obiektów jednoprzestrzennych i montażu konstrukcji nośnej nowego obiektu pod jednym torem.

Uwzględniając te założenia, opracowano technologię montażu zakładającą:

- wykonanie ścianki szczelnej w obrębie projektowanych przyczółków toru nr 1 zlokalizowanych za istniejącym obiektem,

- montaż konstrukcji odciążającej typu szwajcarskiego na torze nr 2,

- wykonanie nowych podpór dla obiektu w ciągu toru nr 1,

- wykonanie konstrukcji docelowej 1 m powyżej rzędnej docelowej dla toru nr 1 (aby uniknąć częściowej rozbiórki obiektu istniejącego),

- rozbiórkę istniejącego obiektu i opuszczenie nowej konstrukcji na rzędną docelową.

Pierwotnie założona koncepcja technologii wykonania była możliwa do zrealizowania jedynie przy całkowitym zamknięciu lini kolejowej, pozwalającym na rozbiórkę istniejącego obiektu i montaż nowej konstrukcji. Po podpisaniu umowy okazało się, że linia kolejowa nie może być zamknięta na dłuższy okres. Jest to szlak międzynarodowy, łączący duże ośrodki przemysłowe, mający duże znaczenie gospodarcze i strategiczne. Te okoliczności spowodowały konieczność zmiany dotychczasowych założeń.

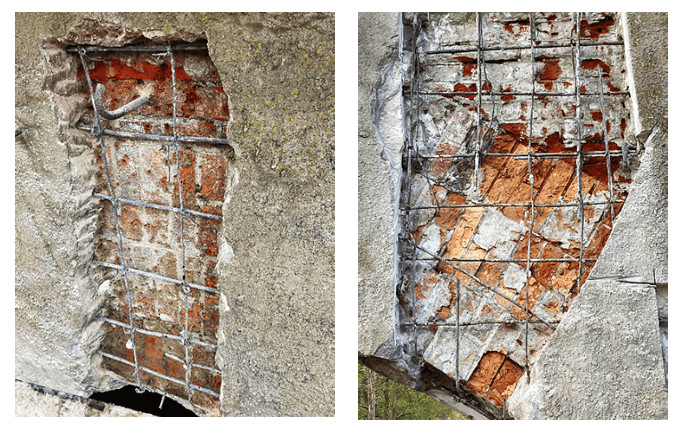

Jedyną możliwością okazało się zamknięcie jednego toru i prowadzenie robót w systemie połówkowym na czynnym torze. Ze względu na kolizję projektowanego mostu z mostem istniejącym konieczna była rozbiórka części podpór obiektu oraz konstrukcji nośnej w miejscu umożliwiającym wykonanie nowej konstrukcji jednego toru przy czynnym ruchu na torze drugim. Istniejący obiekt był konstrukcją jednoprzestrzenną, a scalenie konstrukcji w bezpośrednim sąsiedztwie czynnego toru i trakcji elektrycznej było niemożliwe. Należało zatem sprawdzić, czy możliwa jest częściowa rozbiórka konstrukcji, tak aby most zachował nośność dla ruchu pociągów. Trzeba było również opracować technologię scalania konstrukcji poza docelowym miejscem przewidzianym w projekcie, a następnie jej montaż. Okazało się, że jakakolwiek dokumentacja archiwalna jest niedostępna. Próba jej znalezienia w archiwach okazała się nieskuteczna. Odcinek linii kolejowej, w ciągu której znajduje się most nad Drawą, został oddany do użytku w 1848 r. Przebieg linii kolejowej ze stacji Krzyż do miejscowości Łokacz zmieniono w 1912 r. Po 1945 r. całość linii kolejowej znalazła się w granicach Polski. Nie posiadaliśmy danych dotyczących zarówno podpór, jak i ustroju nośnego. Ponadto na obiekt nałożono warstwę torkretu, który uniemożliwiał określenie szczegółów konstrukcyjnych.

Przeprowadziliśmy zatem prace odkrywkowe w celu ustalenia konstrukcji obiektu. Skuliśmy częściowo warstwę torkretu i wykonaliśmy przewierty pionowe i poziome. Na podstawie tych działań stwierdziliśmy, że konstrukcję nośną stanowią łuki wykonane z trzech warstw cegieł. Zewnętrzne krawędzie obiektu zbudowano w formie murów ceglanych, a przestrzeń między nimi wypełniono różnymi materiałami na poszczególnych etapach remontów i przebudowy mostu. Materiały te to cegły, zaprawa cementowa, płyty betonowe, izolacja bitumiczna i tłuczeń.

Technologia rozbiórki i montażu konstrukcji stalowej

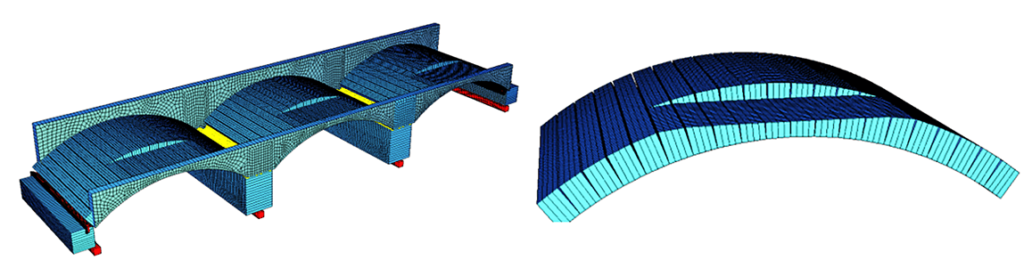

Na podstawie inwentaryzacji materiałowej i geodezyjnej obiektu projektant określił zakres rozbiórki, który umożliwiał montaż konstrukcji przy zachowaniu ruchu pociągów na jednym czynnym torze. Na tej podstawie wykonano powłokowy model całego obiektu z wykorzystaniem metody elementów skończonych oraz sporządzono projekt rozbiórki mostu.

Po wykonaniu analizy projektant wyraził zgodę na częściową rozbiórkę obiektu bez konieczności dodatkowego wzmocnienia jego konstrukcji.

Jednocześnie została zaprojektowana ścianka szczelna zabezpieczajaca nasyp w międzytorzu oraz technologia montażu.

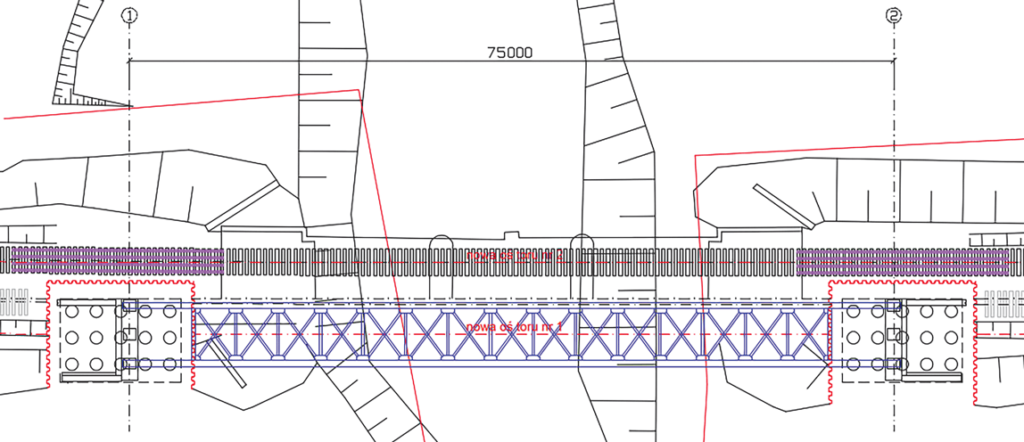

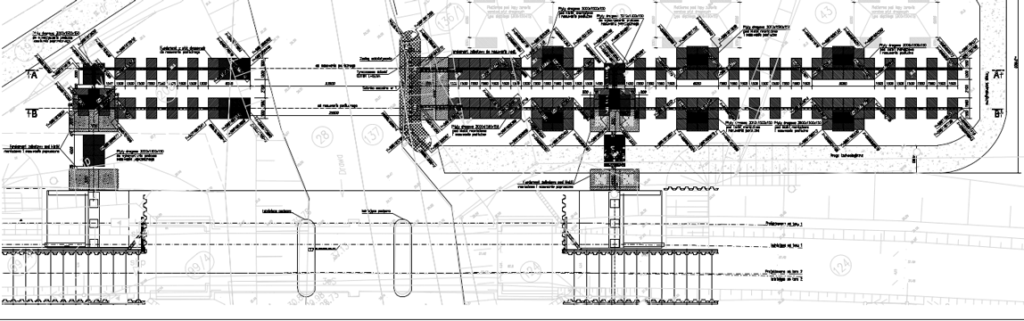

Zdecydowaliśmy się na scalenie konstrukcji w miejscu tymczasowym poza jej ostateczną lokalizacją, a następnie przeniesienie jej w miejsce docelowe zgodnie z projektem. Plac do scalania konstrukcji stalowej zaprojektowano za podporą nr 1.

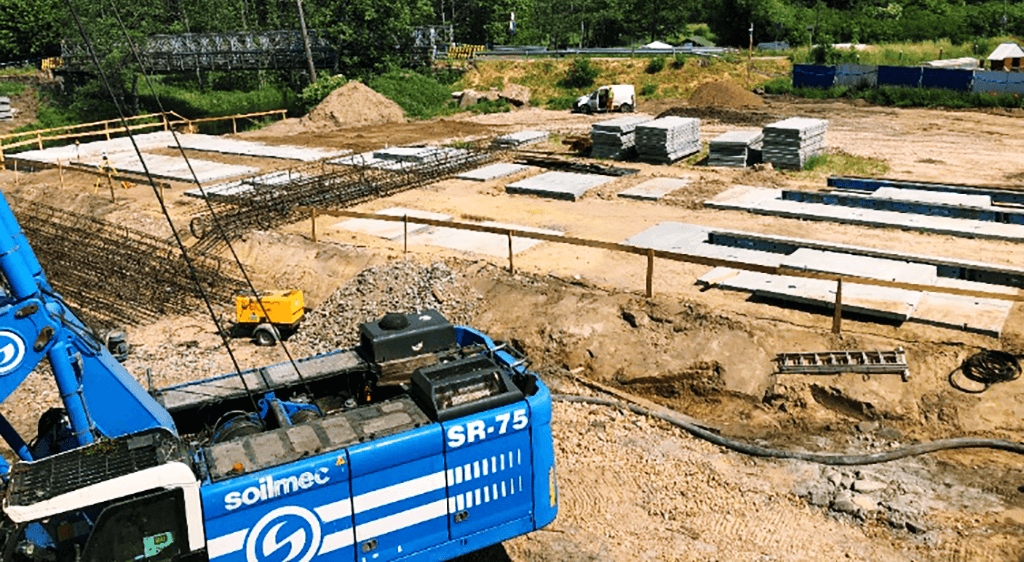

Na utwardzonym placu rozmieszczono fundamenty żelbetowe oraz podpory z płyt drogowych mające przenosić obciążenia od scalanej konstrukcji stalowej. Wzdłuż rzeki zaprojektowano ściankę szczelną. Przy podporze nr 2 zaprojektowano utwardzony plac odbiorczy, na którym ułożono płyty drogowe (podpory dla toru do nasuwu podłużnego) oraz fundamenty żelbetowe (podpory wież rusztowaniowych do podnoszenia konstrukcji stalowej).

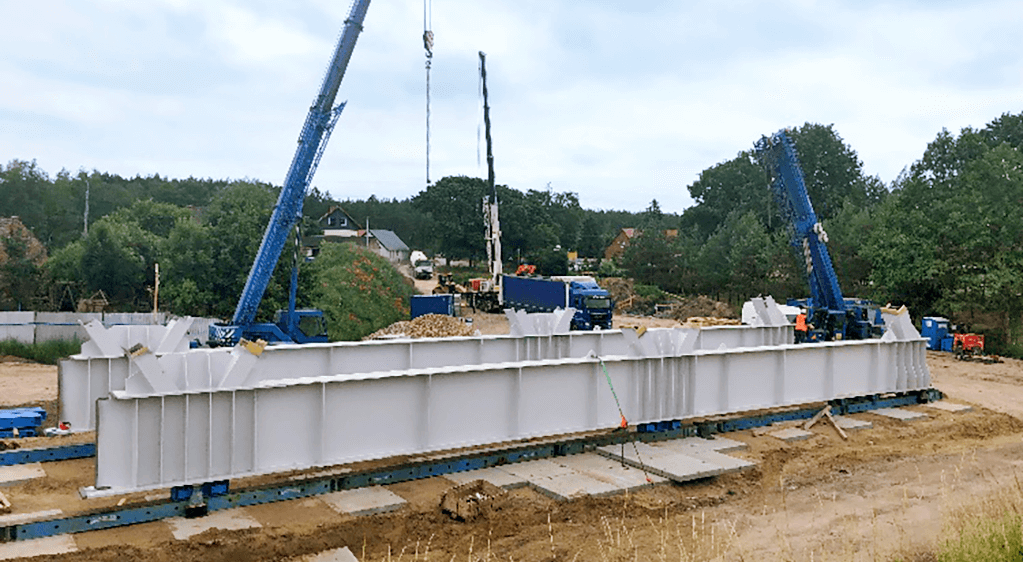

Konstrukcja stalowa została podzielona na elementy wysyłkowe oraz scalona na torze do nasuwu. Elementy stalowe rusztu dolnego umieszczono na torze za pośrednictwem ślizgów przyspawanych do pasów dolnych dźwigarów.

Elementy stalowe rusztu górnego zostały scalone na poziomie terenu, a następnie zamontowane przy użyciu żurawi i scalone z pozostałą częścią konstrukcji.

Po zakończeniu scalania i przygotowaniu podpór docelowych rozpoczęto proces nasuwu, który był zrelizowany przy wykorzystaniu siłowników hydraulicznych opartych o tory oraz ślizgi.

Po zakończeniu procesu nasuwania podłużnego wykonano operację przesunięcia poprzecznego obiektu. W tym celu zamontowano ślizgi poprzeczne i usunięto ślizgi podłużne. Przesunięcie wykonano za pomocą przelotowych siłowników hydraulicznych oraz prętów wysoko wytrzymałych.

Po przesunięciu konstrukcji na podpory tymczasowe, zlokalizowane w bezpośrednim sąsiedztwie podpór docelowych, wybudowano cztery podpory kratowe służące do podniesienia obiektu. Tę operację, a także kolejną, czyli nasuwu w miejsce docelowe, zrealizowno również za pomocą przelotowych siłowników hydraulicznych oraz prętów wysoko wytrzymałych. Konstrukcja została uniesiona na wysokość umożliwiającą montaż kształtownika, po którym konstrukcja została nasunięta w miejsce docelowe. Po przesunięciu poprzecznym konstrukcja została opuszczona na docelową pozycję.

Wnioski

Biorąc pod uwagę zmianę założeń, można wyciągnąć kilka istotnych wniosków:

- Wybór technologii. Zastosowanie technologii nasuwu podłużnego i poprzecznego oraz scalanie konstrukcji poza miejscem jej docelowego położenia było podyktowane koniecznością zachowania ciągłości ruchu kolejowego, kolizją obiektu istniejącego z projektowanym oraz bardzo ograniczoną dostępnością terenu.

- Oszczędność czasu. Dużą zaletą zastosowania tej technologii było zaoszczędzenie czasu. Technologia scalania i montażu konstrukcji stalowej obiektu w ten sposób umożliwiła skócenie czasu potrzebnego na wykonanie prac. Ponadto możliwość deskowania i zbrojenia płyty pomostu przed nasunięciem również przyczyniła się do efektywności czasowej.

- Oszczędności finansowe. Dzięki powyższej technologii zrezygnowaliśmy z konstrukcji odciążającej typu szwajcarskiego oraz ograniczyliśmy liczbę ścianek szczelnych zabezpieczających nasyp, co pozwoliło obniżyć koszty.

- Uwagi dodatkowe. Podczas wykonywnia prac przy czynnym torze kolejowym niezwykle istotne jest zapewnienie stabilności toru. Prace budowlane, takie jak pogrążanie ścianek szczelnych lub wykonywanie pali w sąsiedztwie nasypu, mogą wpłynąć na warunki pracy toru, co potencjalnie może spowodować zagrożenie dla bezpieczeństwa ruchu kolejowego. Dlatego należy dokładnie monitorować stabilność toru w trakcie wykonywania prac.

W procesie montażu konstrukcji stalowej dla drugiego toru zastosowano analogiczną metodologię. Jednakże w przypadku wykonywania pali fundamentowych wykonano je w rurze osłonowej, aby zapobiec przypadkowemu podebraniu gruntu spod obiektu. Natomiast nasuw konstrukcji stalowej został przeprowadzony po uprzedniej rozbiórce starego obiektu.

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan