Wstęp

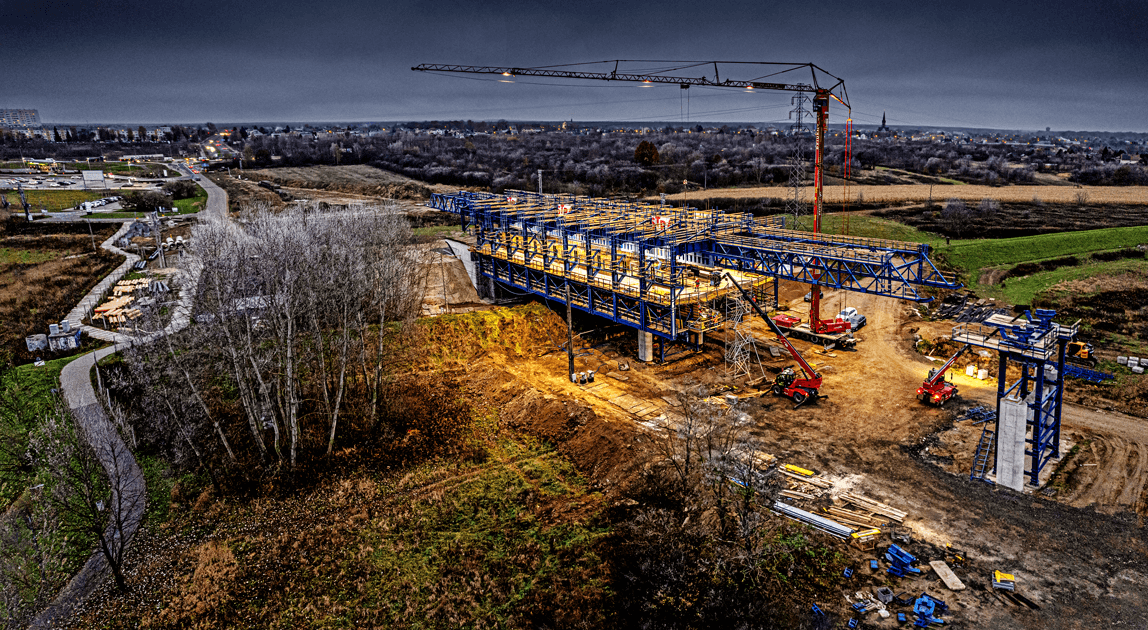

Kontrakt Budowa nowego odcinka drogi wojewódzkiej nr 855 Zaklików – Stalowa Wola wraz z budową mostu nad rzeką San oraz budową, przebudową niezbędnej infrastruktury technicznej budowli i urządzeń budowlanych w miejscowościach Stalowa Wola, Brandwica i Rzeczyca Długa obejmuje budowę odcinka drogi o łącznej długości 4,6 km wraz z modernizacją istniejących skrzyżowań, budową nowych rond oraz budową chodników i ścieżek pieszo-rowerowych. W ciągu obwodnicy zlokalizowanych jest dziewięć obiektów inżynieryjnych, a trasa została wyposażona w infrastrukturę towarzyszącą w postaci przebudowanego odcinka gazociągu wysokiego ciśnienia, przebudowanej linii wysokiego napięcia 110 kV oraz systemu odwodnienia i oświetlenia.

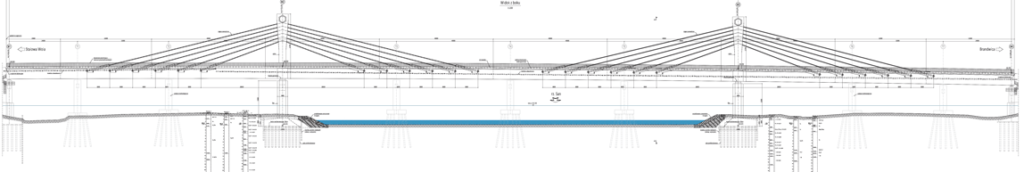

Most nad Sanem ma łączną długość 1760 m i jest najdłuższym mostem na Podkarpaciu i trzecim w Polsce. Ze względu na ukształtowanie terenu, przeszkody naturalne i infrastrukturalne oraz aspekty środowiskowe jego budowa została podzielona na cztery sekcje:

- estakada południowa, składająca się z sześciu przęseł o łącznej długości 268 m, której ustrój nośny wykonany jest jako konstrukcja belkowa sprężona, co zapewnia wysoką wytrzymałość oraz trwałość przy relatywnie niewielkiej masie własnej;

- most główny z przęsłem nurtowym o długości 160 m, składający się z trzech przęseł o łącznej długości 354 m (osiowy układ przęseł 96 × 160 × 96), którego ustrój nośny wykonany jest w technologii extradosed. Technologia ta łączy cechy mostów belkowych i podwieszonych, co umożliwia zwiększenie rozpiętości przęseł oraz zmniejszenie wysokości pylonu. Most główny jest podwieszony na 12 parach want, które są rozłożone w kształcie harfy, czyli nie są równoległe do siebie;

- estakada dojazdowa, składająca się z 12 przęseł o łącznej długości 546 m, której ustrój nośny wykonano jako konstrukcję belkową sprężoną;

- estakada północna, składająca się z 13 przęseł o łącznej długości 592 m, której ustrój nośny wykonano jako konstrukcję belkową sprężoną.

Cały obiekt (wszystkie segmenty mostu) oparto na 38 podporach konstrukcyjnych. Podpory zostały zaprojekowane jako słupowe, spięte w górnej części ryglem. Posadowienie podpór zrealizowano na wbijanych palach prefabrykowanych o przekroju 40 × 40 cm i długości od 6 m do 12 m, co zapewnia stabilność nawet w trudnych warunkach gruntowych i znacząco skraca czas wykonania.

Ponadto ze względu na utrzymanie powtarzalności segmentów, co jest główną cechą i atutem technologii MSS, zdecydowano się na wykonanie siedmiu dodatkowych podpór tymczasowych, które podzieliły przęsła mostu głównego na powtarzalne sekcje i umożliwiły przejazd szalunku MSS. Podpory tymczasowe zostały podzielone na dwa typy: podpory lądowe – cztery sztuki, i podpory w rzece (nurtowe) – trzy sztuki. Podpory tymczasowe również posadowiono na palach prefabrykowanych. Po podwieszeniu ustroju nośnego podpory tymczasowe zostaną wyburzone.

Technologia konstrukcji

Technologia mostu extradosed jest hybrydową formą konstrukcji mostowej, łączącą cechy mostu podwieszonego wantowego oraz mostu sprężonego kablobetonowego. Charakterystycznymi elementami konstrukcyjnymi tego rozwiązania są niskie pylony. Standardowa rozpiętość przęseł obiektu w technologii extradosed waha się w granicach 100–200 m. Ważnym aspektem tego nowoczesnego rozwiązania jest estetyczny wygląd i wysoka wytrzymałość konstrukcji. W porównaniu z klasycznym mostem podwieszonym wysokość pylonu w moście typu extradosed jest o ok. 2/3 niższa.

Technologia wykonania

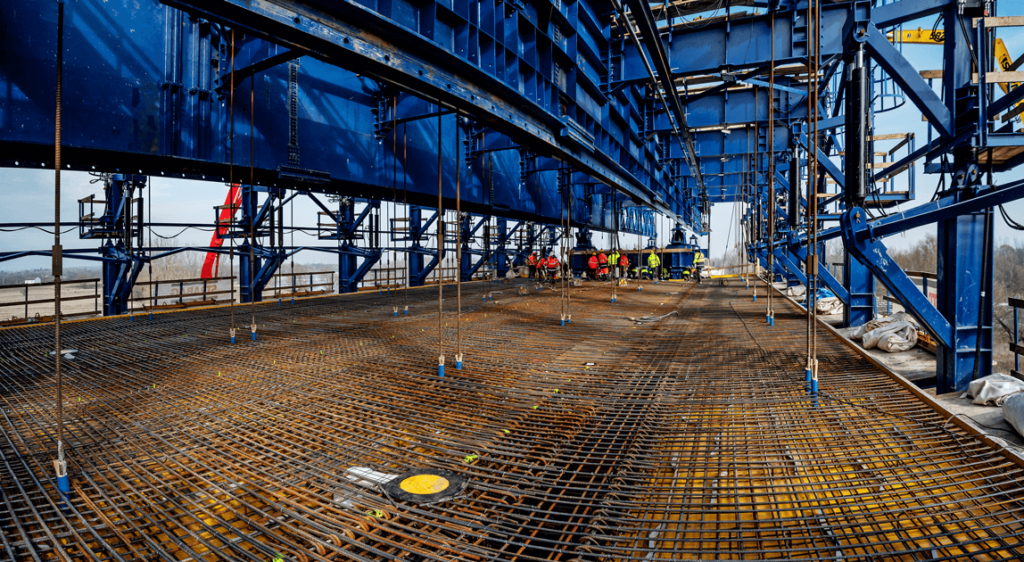

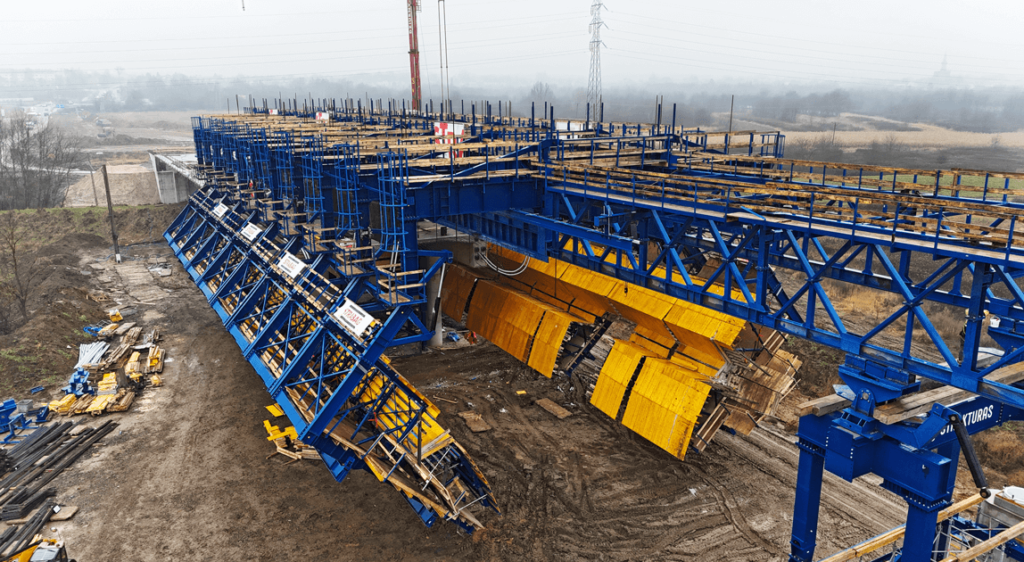

STRABAG po uwzględnieniu warunków kontraktu, wszystkich aspektów środowiskowych, uwarunkowań terenowych (tereny zalewowe) zdecydował się na realizację obiektu (ustroju nośnego) w technologii MSS (movable scaffolding system). To nowoczesna metoda budowy mostów, która umożliwia efektywne i szybkie wykonywanie konstrukcji nośnej. MSS jest systemem przesuwnych szalunków, który może być wielokrotnie wykorzystywany do betonowania kolejnych segmentów mostu. Szalunki o danej geometrii przesuwane są wzdłuż osi głównej wznoszonego obiektu. Głównymi elementami konstrukcyjnymi systemu są stalowe dźwigary nośne.

Do realizacji konstrukcji obiektu mostowego można wybrać jeden z dwóch wariantów systemu MSS. Pierwsze rozwiązanie, gdy dźwigar główny umieszczony jest pod konstrukcją, określany jest jako jazda dołem. Deskowanie systemowe wysuwane jest spod wykonanego ustroju i po dźwigarach nośnych przesuwane jest na kolejny segment. Drugim rozwiązaniem jest umieszczenie dźwigara nad wykonywanym ustrojem – jazda górą. To rozwiązanie charakteryzuje się tym, że deskowanie podwieszone jest do dźwigarów konstrukcyjnych i po zabetonowaniu sekcji szalunek otwiera się za pomocą urządzeń hydraulicznych i przemieszcza na kolejną pozycję. Firma STRABAG zdecydowała się na wariant jazdy górą. Problem dużych rozpiętości mostu głównego – przypomnijmy, że przęsło nurtowe ma 160 m, dwa przęsła zalewowe 2 × 96 m – rozwiązano, wykonując siedem dodatkowych podpór tymczasowych, o czym wspomniano powyżej.

Istotą projektowania konstrukcji obiektu pod technologię MSS jest unifikacja rozwiązań gabarytowych, systematyzujących pracę przy kolejnych segmentach ustroju nośnego. Przewagą technologii MSS jest wykonanie ustroju nośnego bez materiałowych naddatków technologicznych, takich jak stal miękka i sprężająca, oraz zastosowanie docelowego łożyskowania obiektu. Dzięki temu obiekt od pierwszego segmentu pracuje w stanie docelowym, co pozwala na prawie bezpośrednią realizację prac wykończeniowych.

Zastosowanie technologii MSS znacząco przyspiesza realizację długich obiektów inżynieryjnych. Nie tylko wpływa na efektywność procesu budowlanego, ale także redukuje koszty inwestycji. Dodatkowo zmniejszenie liczby operacji i naddatków technologicznych sprawia, że jest to rozwiązanie przyjazne dla środowiska, ponieważ ogranicza emisję CO2, a tym samym ogólny ślad węglowy całego przedsięwzięcia.

Innowacyjność

Ta na wskroś nowoczesna budowa opiera się na innowacyjnych rozwiązaniach, z których cztery najważniejsze zasługują na podkreślenie.

BIM

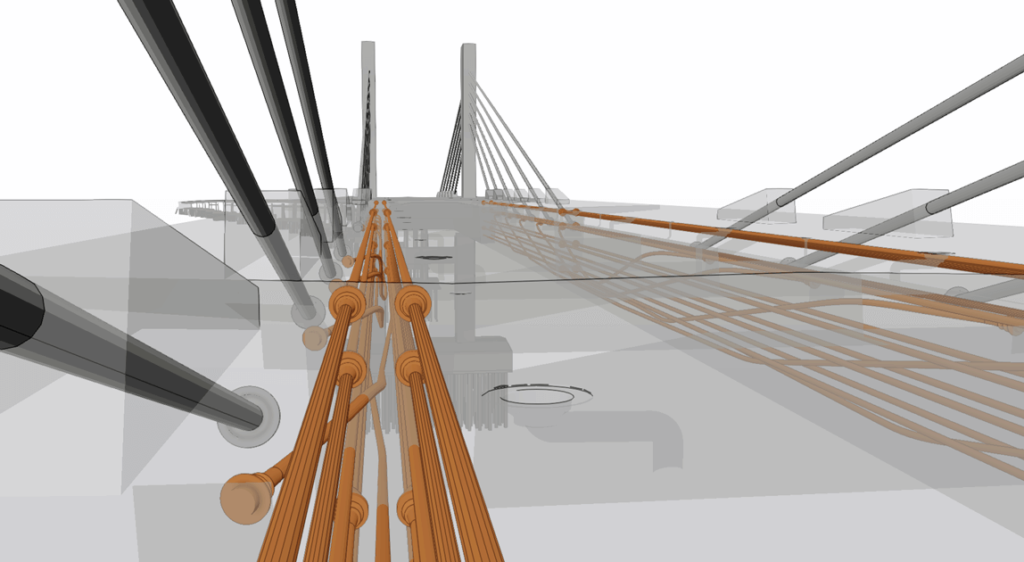

Do realizacji mostu nad Sanem wykorzystuje się BIM (building information modeling). BIM w projektowaniu mostów to zaawansowana metoda cyfrowego modelowania informacji o obiekcie, integrująca wszystkie aspekty projektowania, budowy i eksploatacji. Jest to proces tworzenia i zarządzania cyfrowym modelem mostu, który zawiera nie tylko jego geometrię, ale także dane o materiałach, kosztach, harmonogramie budowy i konserwacji.

Projekt mostu wykonany w BIM (model 3D) doskonale nadaje się do wykonania wizualizacji przyszłego obiektu, bardzo przydatnej np. podczas comiesięcznych rad budowy. W trakcie realizacji w sposób przejrzysty prezentuje aktualne zaawansowanie robót. Model 3D mostu wraz z infrastrukturą towarzyszącą pozwala wykryć ewentualne kolizje, których znalezienie w tradycyjnej dokumentacji papierowej jest znacznie trudniejsze.

MSS (szalunek przejezdny)

MSS ma wpływ na redukcję odpadów i oszczędność czasu, stabilność i bezpieczeństwo pracowników pracujących na wysokości, ogranicza ingerencję w środowisko naturalne.

Stal kortenowska (stal samopatynująca)

W ramach kontraktu zostanie zbudowany wiadukt W2, w którym konstrukcja ustroju nośnego będzie wykonana z belek stalowych walcowanych ze stali samopatynującej Arcorox, współpracujących z płytą żelbetową. Stal kortenowska, nazywana również stalą samopatynującą, charakteryzuje się zdolnością do tworzenia na swojej powierzchni ochronnej warstwy patyny (oksydacja). Dzięki temu jest odporna na korozję bez potrzeby stosowania ochronnych powłok antykorozyjnych.

Stal kortenowska znajduje coraz szersze zastosowanie w budownictwie mostowym. Jej podstawowymi zaletami są:

- samoodnawialna ochrona antykorozyjna – powłoka tworzy się pod wpływem warunków atmosferycznych;

- wysoka wytrzymałość mechaniczna – stal kortenowska charakteryzuje się dobrą odpornością na obciążenia dynamiczne i zmęczeniowe;

- długowieczność, ograniczona potrzeba konserwacji (obniżenie kosztów utrzymania);

- estetyka i ekologia – patyna nadaje konstrukcji naturalny odcień (rdzawy), który doskonale wpisuje się w krajobraz. Całkowita eliminacja powłok malarskich zdecydowanie zmniejsza obciążenie dla środowiska (zmniejszenie śladu węglowego).

Monitoring tempa zmian właściwości betonu w konstrukcji

Prowadzony monitoring właściwości betonu służy do weryfikowania programu sprężania i odpowiedniego planowania harmonogramu robót. Przyjęta metoda ogranicza negatywną ingerencję środowiskową budowanego obiektu, ale wymaga precyzyjnego planowania i odpowiedniej kontroli betonu.

Wykonawca robót mostowych jest zobowiązany do bieżącej kontroli parametrów mieszanki betonowej i betonu zgodnie z obowiązującą normą. Próbki betonu, służące do określenia m.in. wytrzymałości na ściskanie, rozciąganie oraz modułu sprężystości, są przechowywane w warunkach normowych, czyli zanurzone w wodzie o temperaturze 20 °C. Jednak doświadczenie inżynierów realizujących projekt wskazuje, że rzeczywiste warunki dojrzewania betonu w konstrukcji znacząco różnią się od laboratoryjnych.

W związku z tym na budowie wdrożono nowoczesny system monitoringu właściwości mechanicznych betonu, opracowany przez Laboratorium TPA Sp. z o.o. System ten dzięki ciągłym pomiarom temperatury betonu wbudowanego w konstrukcję rejestruje dane i przesyła je do jednostki sterującej. Specjalna aplikacja kontroluje temperaturę inkubatorów, w których przechowywane są próbki betonu, tak aby odwzorować rzeczywiste warunki dojrzewania w konstrukcji mostu. System działa w czasie rzeczywistym, a pomiary są przesyłane na bieżąco za pomocą sieci GSM.

Wykorzystanie tej technologii rozpoczęto już na etapie zarobów próbnych, czyli testowych partii betonu, przygotowywanych przed właściwą produkcją i budową. Ich celem było sprawdzenie, czy mieszanka spełnia wymagane parametry techniczne i jakościowe określone w projekcie oraz normach budowlanych. Wykonano testowe bloki o wymiarach zbliżonych do rzeczywistych elementów konstrukcji mostu. Po ułożeniu mieszanki w deskowaniach rozpoczęto rejestrację temperatury generowanej podczas procesu wiązania betonu.

Zestawienie parametrów betonu uzyskanych na próbkach pielęgnowanych w warunkach odwzorowanych oraz w warunkach normowych wykazało, że mieszanka została prawidłowo zaprojektowana i spełnia wymagania projektowe. Ponadto dostarczyło projektantom mostu cennych danych, które umożliwiły precyzyjnie określenie m.in. niezbędnego podniesienia i obniżenia technologicznego konstrukcji podczas budowy.

Dodatkowo podczas wykonywania właściwej konstrukcji ustrojów nośnych rzeczywista wytrzymałość betonu na ściskanie, uzyskiwana na próbkach pielęgnowanych w warunkach odwzorowanych, pozwala precyzyjne określić moment, w którym można rozpocząć sprężanie konstrukcji. Po tym etapie następuje opuszczenie i przejazd rusztowania MSS, a następnie rozpoczęcie budowy kolejnego segmentu mostu. Do wykonania ustroju nośnego mostu głównego oraz estakad zaprojektowano zastosowanie betonu o wysokiej wytrzymałości. Zarówno mieszanka betonowa, jak i stwardniały beton muszą spełniać określone wymagania techniczne oraz wykazywać odpowiednie właściwości mechaniczne, które zapewnią trwałość i odporność konstrukcji na czynniki zewnętrzne.

Podsumowanie

Zastosowanie nowoczesnych technologii, takich jak konstrukcja mostu extradosed, BIM, MSS, samopatynująca stal, a także prowadzony monitoring właściwości betonu prowadzą do zwiększenia efektywności budowy i lepszej ochrony środowiska. Wszystkie te elementy są istotnym krokiem w kierunku bardziej zrównoważonego i świadomego środowiskowo budownictwa.

Budownictwo

Budownictwo

Drogi

Drogi

Energetyka

Energetyka

Geoinżynieria

Geoinżynieria

Hydrotechnika

Hydrotechnika

Inż. Bezwykopowa

Inż. Bezwykopowa

Kolej

Kolej

Mosty

Mosty

Motoryzacja

Motoryzacja

Tunele

Tunele

Wod-Kan

Wod-Kan

Budowa nowego odcinka DW855 Zaklików – Stalowa Wola wraz z budową mostu nad Sanem łączy wyzwania inżynieryjne z innowacyjnością. Podczas realizacji tej inwestycji używane są technologie redukujące emisję CO2.

Zastosowana do budowy mostu technologia szalunków przejezdnych MSS jest technologią stosunkowo nową i rzadko wykorzystywaną w Polsce. Przy realizacji najdłuższego mostu na Podkarpaciu i jednego z najdłuższych mostów w Polsce technologia MSS odgrywa kluczową rolę. Długość konstrukcji 1760 m wymagała zastosowania wydajnej metody, umożliwiającej budowę ustroju nośnego bez konieczności wielokrotnego montażu podpór tymczasowych. Wybór MSS oznacza szybką realizację robót, co czyni tę technologię idealnym rozwiązaniem dla mostów o znacznej długości.

Technologia MSS nie jest jedyną innowacją wprowadzoną na tak prestiżowej budowie. BIM, nowoczesna metoda cyfrowego modelowania informacji o budowli, przez model 3D obiektu mostowego i pełną informację o obiekcie pozwala na przejrzyste przedstawienie inwestorowi zakresu i postępu robót, a po zakończeniu inwestycji jest źródłem informacji dla prawidłowego utrzymania mostu.

Innowacyjna budowa to również nowoczesne materiały. Do budowy wiaduktu W2 zastosowano dźwigary ze stali kortenowskiej, która charakteryzuje się wysoką odpornością na korozję atmosferyczną, dzięki czemu konstrukcja stalowa nie wymaga zabezpieczenia powłokami malarskimi. Stal samopatynująca cechuje się również obniżoną emisją CO2 w porównaniu z tradycyjnymi stalami konstrukcyjnymi, co czyni ją bardziej ekologicznym wyborem. Brak potrzeby malowania i okresowej konserwacji eliminuje emisję CO2 i innych szkodliwych substancji związanych z produkcją i aplikacją farb oraz środków ochronnych.

Firma PROMOST Consulting Sp. z o.o. Sp. k. pełni w tym zadaniu funkcję inżyniera kontraktu kierującego zespołem ekspertów z branż mostowej, drogowej, elektroenergetycznej, teletechnicznej, konstrukcyjnej i melioracyjnej. Dzięki bardzo dobrej współpracy z zamawiającym i wykonawcą wszelkie trudności realizacyjne są sprawnie pokonywane.